陶瓷--金屬復合材料兼顧了其各自單一材料所具有的特點和優勢,近幾十年來得到了較快的發展和應用。改善陶瓷與金屬間的潤濕性,是制備陶瓷--金屬復合材料的重要環節,并對復合材料的組織、界面結構及性能有重要影響。近年來人們開展了對相互貫通網絡陶瓷--金屬復合材料的研究,由于該復合材料通常采用無壓浸滲法制備,對陶瓷與金屬間的潤濕性有較高要求。改善潤濕性的途徑通常有2種,即使用合金或在增強體表面形成涂層(對陶瓷體活化)。對于Cu--Al2O3系統,研究表明,在低真空下(1~10Pa),Cu--Ti合金氧化傾向很強,結果在1300℃時,合金首先與環境中的氧反應而不潤濕Al2O3基體。當采用Cu+Ti純金屬,1 100℃時即發生潤濕與鋪展。此外,采用合金活化時,添加的合金含量會因影響基體材料性質而受到限制。因此,在陶瓷體表面形成涂層的方法才是改善潤濕性的有效途徑。改善潤濕性時,活化金屬通常采用Ti、Ni等。對陶瓷骨架進行活化,需考慮骨架所具有的結構,所采用的方法應具有較好的繞鍍性,如化學鍍、化學氣相沉積等。

采用繞鍍性良好的化學氣相沉積(chemical vapor deposiTion,CVD)技術,在泡沫陶瓷表面形成活化涂層是實施活化的重要途徑,而目前關于該方面的研究報道較少。CVD技術發展多年,但主要用于化合物涂層的沉積,對純金屬通常采用物理氣相沉積(PVD)的方法。Ohba等以氯化物還原的方法制備出Ti涂層,但涂層中含有較高的氧(30%,摩爾分數)。因此CVD法制備金屬Ti涂層及相關工藝方法有待進一步探明。

擬通過化學氣相沉積的方法,利用鹵化物還原原理,在Al2O3陶瓷上制備金屬Ti涂層,以實現對其的活化,為陶瓷--金屬復合材料的制備奠定基礎。研究在金屬--陶瓷焊接、涂層等技術領域也有寬廣的應用前景。

1 實驗

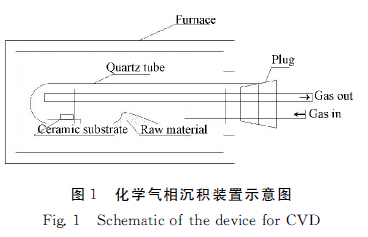

采用濕法制備氧化鋁陶瓷,燒結溫度為1550℃。將所得氧化鋁陶瓷體(15mm×3mm)在#03砂紙上打磨后置于水中清洗,然后用乙醇進行很聲波清洗10~15min,烘干待用。化學氣相沉積反應原料為鈦粉和碘粉。將陶瓷體與反應原料置于石英管中,然后將石英管置于加熱爐中,如圖1所示。加熱前,對石英管抽真空后通入Ar氣,以15~20℃/min的速率升溫至沉積溫度,經保溫后隨爐冷卻至室溫;取出陶瓷并對其表面清洗烘干,獲得表面涂層。以陶瓷試樣增重量評價反應原料配比、加熱溫度及保溫時間等工藝參數對涂層沉積的影響。稱重采用感量為0.1mg的電子天平。通過X射線衍射儀分析涂層的物相組成。利用掃描電子顯微鏡及能譜儀分析涂層的微觀組織形貌及微區成分。利用劃痕試驗考察涂層與基體的結合力。

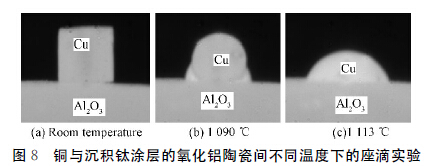

采用座滴實驗考察銅與沉積涂層的氧化鋁陶瓷間的潤濕性。將一個純銅柱(直徑約2mm,高約2mm)放在沉積有涂層的陶瓷片上,放入RDS-05全自動爐渣熔點融速測定儀里。先以10℃/min開環升溫到160℃,再以20℃/min進行閉環升溫,爐溫升到600℃時,將試樣送入爐內,通入氬氣,觀察試樣狀態進行拍照,待銅粒徹底熔化后,停止升溫,隨爐冷卻至500℃,取出試樣。用Image J軟件測量潤濕角。

2 結果與討論

2.1 涂層制備工藝

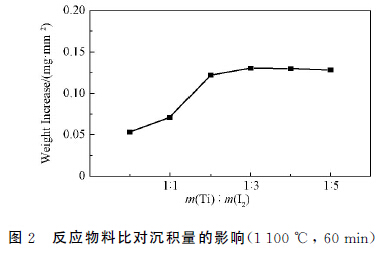

化學氣相沉積Ti,是利用鹵素單質與Ti在低溫條件下經化合反應生成氣態鹵化鈦,通過傳質過程,氣態鹵化鈦擴散到沉積基體附近,在高溫條件下,氣態鹵化鈦在沉積基體表面分解為鈦和鹵素單質,鈦在基體上結晶析出。鈦與碘反應時,根據溫度和物料比不同能生成不同的碘化物TiI2,TiI3和TiI4。研究表明,高價鹵化物TiI3和TiI4均降低Ti的沉積速率和沉積量,應加以控制。反應物料中的碘和鈦的質量比對鈦的沉積速率和沉積量的影響如圖2所示。實驗結果表明,在鈦粉用量一定時,隨碘粉用量的增加,試樣增重表現為先快速增加,隨后緩慢增加,在Ti與I2的質量比為1∶3時出現一個很大值,隨后趨于穩定。通過反應方程式:Ti+I2=TiI2,可以計算出反應生成TiI2時,Ti與碘的質量比為:1∶5.3。造成這種差異的原因,是由于TiI2在高溫沉積區也會發生分解反應TiI2=Ti+TiI4產生TiI4,TiI4通過熱循環作用,又會及時傳輸到低溫鹵化源區與Ti反應,從而重新生成TiI2。通過這個循環作用相當于增加了I2的初始量。

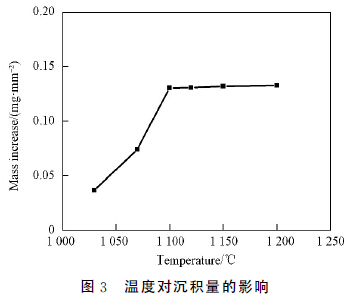

溫度對沉積過程中的擴散和反應速率均有影響,因此對沉積速率會產生明顯影響。試樣增重隨沉積溫度的升高,初期近似于線性增長,當溫度很過1100℃時,增加開始緩慢,并逐漸趨于穩定,如圖3所示。隨著溫度的逐漸增高,TiI2的分解速率加快,氣態鈦形核的速率也會不斷升高,鈦的沉積量會快速增大。當溫度升高到一定程度時,分解速率和形核的速率都會趨于一個相對穩定的值。

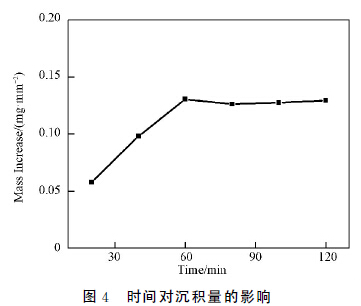

沉積時間對沉積量的影響如圖4所示。可以看到,沉積量首先隨著保溫時間增加呈線性增加,在60min時出現一個很大值,隨后趨于穩定不變。初始階段氣氛中的TiI2的濃度高,分解生成的鈦大量在陶瓷表面沉積,沉積速率較大;隨著時間的延長,氣氛中TiI2濃度減少,TiI4濃度增加,反應會轉向反方向進行,導致TiI4與Ti反應,從而使鈦涂層增量有小幅度的減少;當2種反應處于動態平衡時,Ti的沉積與消耗相互平衡,此時Ti的沉積趨向一個穩定不變狀態。

2.2 涂層的組成與結構

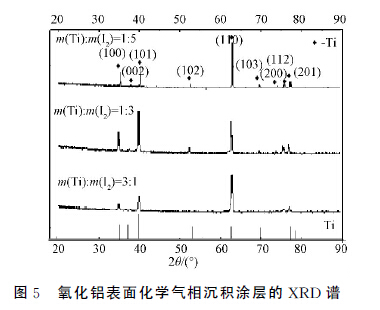

對形成的涂層進行物相分析,結果如圖5所示。可以看出,3種配比的反應物料所獲得的涂層中的物相組分均為Ti,沒有其它的雜質相,因此,本研究所獲得Ti涂層的純度比較高。值得注意的是,圖中涂層圖譜與六方金屬Ti標準圖譜相比有所不同。涂層譜圖中的較強峰為(110)晶面,而標準譜圖較強峰為(101)晶面,因此,所制備的鈦涂層具有(110)面擇優取向特性。

氣相沉積過程中,一般情況下,氣相轉變為固體時需要經歷形核與長大過程。通常晶核形成于基體表面能高的地方(臺階和扭折處),形成晶體的表面與基體低能結構的晶面平行,這一選擇性使一般氣相沉積的涂層具有擇優取向特性,并易形成柱狀晶形態。對于氧化鋁,不同晶面上鋁離子的排列方式不同,當采用不同的合成途徑與熱處理條件時,其晶粒形態及表面裸露的晶面有很大差異。本實驗擇優取向結果顯示,所制備的陶瓷基體的低能面應為(110)面。由于影響沉積速率和涂層晶體結構,氣相沉積過程的工藝參數、成分等也會影響涂層的擇優取向。涂層的沉積速率降低,使表面原子能夠有充分的擴散時間遷移至表面能較低的位置,易形成擇優取向。事實上,本研究中反應物料Ti與I2質量比為1∶3時,涂層的沉積速率較大(見圖2),此條件下涂層的擇優取向性弱于其它條件下得到的涂層的擇優取向性(見圖5)。

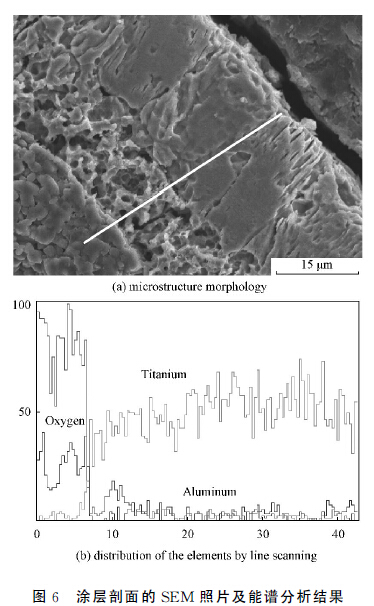

圖6顯示涂層剖面微觀組織形貌及界面兩側成分線掃描結果。圖6a的組織微觀形貌顯示,Ti涂層呈明顯的柱狀晶形式生長,這與XRD檢測涂層晶體擇優取向的結果相符。圖6b顯示的結果表明,陶瓷基體與柱狀晶之間約6μm區域為基體與涂層混合區,這是由于基體表面粗糙度以及剖面垂直度不夠造成的。從成分分布曲線可以判斷,涂層與基體之間沒有化學混合區,即元素沒有明顯的擴散,沒有過渡層的存在。

2.3 涂層與基體的結合

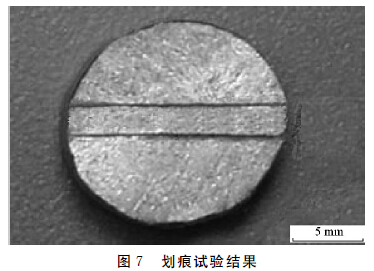

采用劃痕試驗考察了涂層與基體的結合狀況,結果如圖7所示。可以看到,涂層未出現起皮、剝落等不良現象,因此所獲Ti涂層與基體的結合良好。

2.4 涂層與銅之間的潤濕性

座滴實驗結果如圖8所示,從可以看出隨著銅柱的熔化(圖8b)與溫度升高,銅與涂層間的潤濕角逐漸減小,較終測得1113℃條件下的潤濕角為57°。與未進行金屬化的氧化鋁陶瓷潤濕角(1200℃、138°)相比有很大的改善。

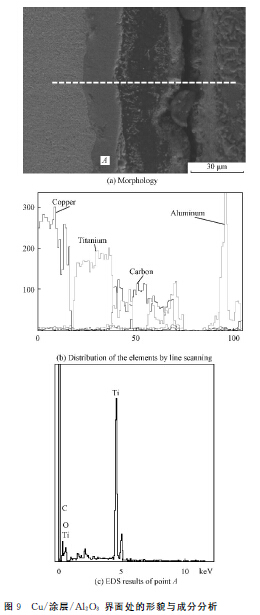

作者前期研究結果表明,低真空條件下,采用Cu+Ti純金屬放置在氧化鋁陶瓷表面,1100℃時即發生潤濕與鋪展。本研究中,雖然銅與沉積了涂層的陶瓷間潤濕性得到了較大的改善,但與預期相比仍有較大的差距。圖9為潤濕實驗后試樣的剖面形貌與能譜分析結果。圖9a顯示銅與涂層間結合良好,但涂層與陶瓷基體間產生了裂縫,這是因為熔化的銅未與涂層形成液態合金,與陶瓷基體未發生反應潤濕,由于膨脹系數的差異,收縮過程中涂層與基體間開裂。圖9b中線掃描在裂縫區段中檢測到的C元素,就是由于在試樣鑲嵌和磨樣的過程中夾雜到孔隙中的膠木粉造成的。需要指出,熔銅與鈦涂層間沒有熔合,與常理不符。對靠近熔銅一側的涂層(圖9a中A點)能譜分析結果顯示,涂層中的氧含量比較高,由此可以認為,由于Ti對氧很強的親和力,在本實驗條件下,Ti涂層表面形成氧化物并阻礙了Cu與Ti之間的互溶,進而影響了系統的潤濕性。

3 結論

1)化學氣相沉積法在氧化鋁陶瓷表面制備鈦涂層的適宜工藝參數為:Ti與I2的質量比為1∶3,沉積溫度為1100℃,沉積時間為60min。

2)所獲得的Ti涂層純度較高,涂層與陶瓷基體結合良好。涂層組織為柱狀晶,具有(110)晶面擇優取向特性。

3)升溫至600℃時,將樣品送入爐內,通過氬氣保護,座滴法測得銅與涂層在1113℃時的潤濕角為57°。