為了研究不同燒結工藝對電容式高溫壓力傳感器用氧化鋁陶瓷基片的影響, 以納米α-Al2O3為主要原料, 加入ZrO2、MgO和Y2O3等粉料作為燒結助劑, 采用流延成型、等靜壓成型和氣氛保護無壓燒結技術制備了氧化鋁陶瓷基片。分別對試樣的相對密度、抗彎強度、硬度及斷裂韌性進行測試, 并利用掃描電鏡 (SEM) 觀察其顯微組織形貌。結果表明:陶瓷基片的燒結不宜接觸O2, 因此在燒結過程中應選用流動高純N2對其進行氣氛保護。為防止試樣燒結后變形翹曲, 基片在裝載時應適度施加壓蓋, 提高平整度。此陶瓷基片的理想燒結溫度約為1550℃, 對應試樣的相對密度、抗彎強度、硬度及斷裂韌性數值分別達到了98.8%、766 MPa、17.2 GPa及4.2 MPa·m1/2。1550℃燒結試樣顯微組織呈現韌窩狀, 該結構有助于提高陶瓷基體的致密度及強韌化程度。

為了滿足其高溫穩定性、可靠性及自身電路設計等實際需要, 電容式壓力傳感器的制備過程中通常會采用共燒多層陶瓷基板法進行電路封裝。共燒多層陶瓷基板法可以通過高溫共燒陶瓷法 (HTCC, high temperature co-fired ceramics) 和低溫共燒陶瓷法 (LTCC, low temperature co-fired ceramics) 兩種途徑實現。相對于LTCC法, HTCC法具有較高的機械強度、布線密度、散熱系數、化學穩定性和較低的成本, 為其在高溫壓力傳感器封裝領域提供了更為廣闊的應用前景。

但是HTCC法也有其明顯不足, 燒結溫度較LTCC法高約500~800℃, 故陶瓷基片的收縮率也會隨之大幅度提高。為了較大程度減除高收縮率所導致的基片尺寸失準、平整度降低等不良后果, 本次實驗通過采用摻雜氧化鋯的氧化鋁納米復相陶瓷薄片為基板, 從燒結氣氛、試樣爐內裝載方式等角度出發, 分析了上述影響因素對HTCC法燒結試樣的尺寸、形狀以及力學性能的影響, 并進一步探究了陶瓷基板的斷口顯微組織形貌, 以期提升HTCC氧化鋁陶瓷基片的成品率。

以α-Al2O3 (密度3.99 g/cm, 粒徑0.1μm, 舟山弘晟集團新材料公司) 為主要原料, 同時添加Zr O2 (密度5.88 g/cm, 粒徑1μm, 河南焦作百利聯公司) 、Y2O3 (密度3.99 g/cm, 粒徑1μm, 國藥市售) 和Mg O (密度3.58 g/cm, 粒徑1μm, 國藥市售) 等粉料作為燒結助劑, 采用流延成型技術制備出陶瓷生坯[7,8]。利用打孔機對陶瓷生坯進行打孔處理, 形成傳感器中心區域的空腔結構。利用填孔機和絲網印刷機分別對生坯進行過孔填充和絲網印刷, 隨即對其進行烘干處理。將烘干后的生坯精確定位后, 按設計的疊片次序在溫度42℃附近進行疊片操作, 并同時進行碳膜的空腔填充。將疊片后的多層生坯進行真空包裝處理, 置于約40℃溫水中進行等靜壓操作 (15 MPa, 23 min) 。卸壓后的陶瓷基片須切割加工至器件要求的大小和形狀。將采用上述步驟處理過的陶瓷基片放入真空管式爐內進行氣氛燒結 (N2, 純度>99.999%) [9]。待試樣冷卻后對孔道出口做封口處理即可進行測試。本實驗主要使用維氏硬度計和掃描電鏡等設備對陶瓷基片的基本力學性能 (相對密度, 抗彎強度, 硬度及斷裂韌性) 和顯微組織結構進行測試及表征。將測試合格后的同批次氧化鋁陶瓷基片試樣置于無水乙醇中浸泡30 min, 用去離子水洗滌三次, 在120℃下烘干24 h。待試樣冷卻后, 利用旋涂技術對其表面進行Na A型分子篩的涂覆, 并采用水熱技術使其表面形成Na A型分子篩膜, 以達到實際使用過程中的親水、防腐等作用。

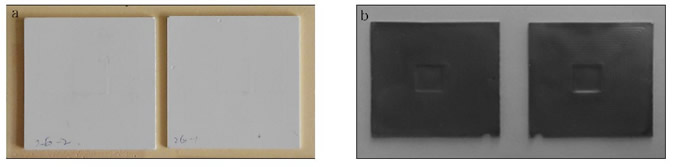

氧化鋁陶瓷基片坯體燒結前后的宏觀形貌如圖1所示。坯體在燒結前呈現近似白色, 表面較平整且有一定粗糙度 (如圖1a所示) 。但燒結后的坯體顏色較深, 呈近似烏黑色, 試樣中心位置出現了明顯的正方形凹陷, 在其余位置出現了由于導線布設而形成的回形紋 (如圖1b所示) 。試樣中心的正方形凹陷說明燒結后電容很板間的實際距離比設計距離要小, 甚至距離為零, 這會導致器件的介電系數變小、電很板擊穿和導通等一系列不良反應, 產生嚴重的電路故障, 影響器件的正常使用。以上現象的出現是由于空氣中的O2和支撐劑中的C直接反應生成CO和CO2氣體, 破壞了試樣成型過程中所制造的密閉環境, 氣體的逸散使陶瓷坯體在燒結收縮過程中缺乏有效的力學支撐, 故陶瓷坯體呈整體塌陷的狀態。改用高純N2氣氛保護對相同的陶瓷坯體進行無壓燒結后的宏觀形貌如圖2所示。燒結后各試樣顏色雖略有不同, 但總體來說顏色較淺, 近似為白色偏灰。這說明N2保護燒結陶瓷基片還有助于提高陶瓷基片的整體密閉性, 支撐C不易被氧化, 有效防止內部電路中的重金屬離子異常擴散及氧化, 改善陶瓷片的絕緣性, 使其符合設計需要。所以后續陶瓷基片的燒結試驗均采用高純N2氣氛保護方式進行。

圖1 氧化鋁陶瓷基片在無氣氛保護狀態下燒結前后的宏觀形貌:a) 燒結前;b) 燒結后Fig.1 The macrostructure of alumina ceramic substrate before and after sintering in the air:a) before sintering;b) after sintering

圖2 氧化鋁陶瓷基片在高純N2氣氛保護狀態下燒結后的宏觀形貌:a) 俯視圖;b) 正視圖Fig.2 The macrostructure of alumina ceramic substrate after sintering in the atmosphere of high purity N2:a) Top view;b) Positive view

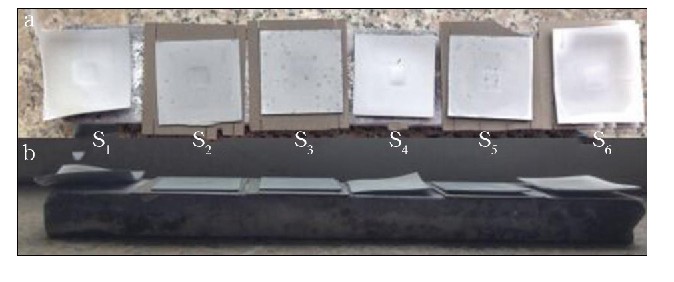

在高純N2氣氛保護燒結過程中, 氣體流動產生的湍流作用及溫度場擾動對試樣燒結環境有較大干擾, 故試樣在爐內的裝載方式就顯得尤為重要。其中, 擺放位置和蓋壓方法是陶瓷基片氣氛燒結過程的兩個重要變量, 為簡化實驗操作, 提升實驗效果, 本次實驗采用直接對比法對試樣進行多變量綜合分析。氧化鋁陶瓷基片在流動高純N2中燒結后的宏觀形貌如圖2所示。燒結前后試樣裝載方式及狀態描述如表1所述。

表1 氧化鋁陶瓷基片燒結前爐內裝載方式及燒結后變形程度

通過對以上實驗結果分析可知, 試樣在相同裝載條件下, 距離爐膛中心位置越近燒結效果往往越好, 平整度越高 (試樣S1和S4, S2和S6, S3和S5) 。這可能是由于湍流作用影響, 越靠近爐膛中心區域, 試樣受氣體流動所引發的溫度場擾動干擾越小。對比相同位置的試樣 (S1和S6, S2和S5, S3和S4) , 蓋壓重量越重, 其變形程度越小。由于陶瓷基片較薄, 與氣體接觸面積較大, 所以陶瓷片中心與四周溫度具有溫度差。另外, 氣流擾動也會導致部分區域溫度差異。試樣表面的溫度差導致試樣在燒結過程收縮不均, 產生翹曲。隨著蓋壓重量的增加, 試樣翹曲需要克服的阻力增大, 所以其平整度提高。但是蓋壓重量并不是越高越好, 重量太大會導致試樣收縮困難, 降低產品燒結質量。

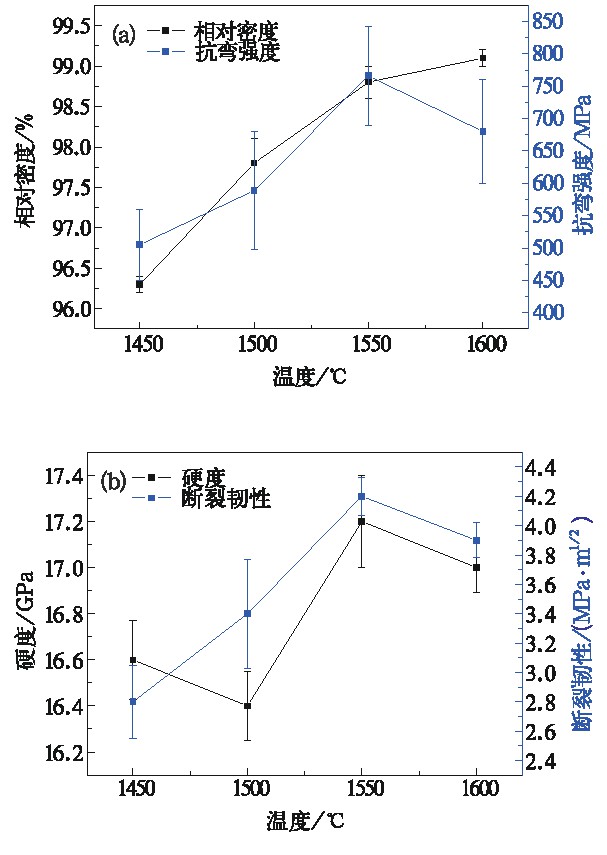

燒結溫度在整個燒結過程中起著至關重要的作用, 對試樣的較終性能具有決定性影響。因Mg O、Y2O3等氧化物助燒劑的摻入, 氧化鋁陶瓷基片的燒結溫度大幅度降低。本次實驗選擇1450℃、1500℃、1550℃和1600℃四個終燒溫度做對比分析。通過對燒結試樣進行力學性能測試后我們可以發現, 無論是相對密度及抗彎強度, 還是硬度及斷裂韌性, 高溫區 (1550℃和1600℃) 制得試樣相對優于低溫區 (1450℃和1500℃) 制得試樣 (如圖3所示) 。此外, 1550℃燒結的試樣僅有相對密度低于1600℃的試樣, 其它三項性能數據均高于1600℃試樣, 說明此氧化鋁陶瓷基片的理想燒結溫度在1550℃附近。1550℃燒結試樣的相對密度、抗彎強度、硬度及斷裂韌性數值分別達到了98.8%、766 MPa、17.2 GPa及4.2MPa·m, 此性能指標可以滿足高溫條件下壓力傳感器的基本使用要求。

圖3 不同燒結溫度對陶瓷基片力學性能的影響:a) 相對密度和抗彎強度;b) 硬度和斷裂韌性

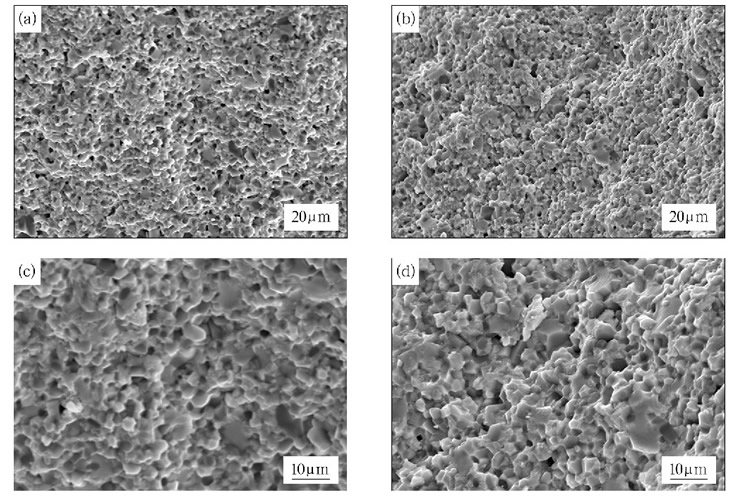

燒結溫度對陶瓷顯微組織具有一定影響, 并且會進一步導致陶瓷材料性能發生變化。對比1450℃燒結試樣 (如圖4a所示) 和1550℃試樣 (如圖4b所示) 的斷口顯微組織形貌可以發現, 1550℃燒結試樣基體中氣孔相數量較少, 這與相對密度等力學性能測試結果相一致。對試樣進一步對應放大可知, 1450℃燒結試樣 (如圖4c) 的晶粒比較圓潤, 燒結過程中液相流動及填充性仍不夠充分, 氣孔殘留明顯;1550℃燒結試樣 (圖4d) 晶粒棱角突出, 晶粒剝落后基體呈韌窩狀, 這種形貌有助于提高陶瓷的部分力學性能, 尤其是斷裂韌性和抗彎強度等方面。綜上所述, 燒結溫度提高對陶瓷基體的致密度及強韌化程度均有提高。

圖4 不同燒結溫度下陶瓷基片的斷口顯微組織形貌:a) 1450℃/低倍;b) 1550℃/低倍;c) 1450℃/高倍;d) 1550℃/高倍

(1) 陶瓷基片的燒結不宜接觸O2, 因此在燒結過程中應選用流動高純N2對其進行氣氛保護。為防止試樣燒結后變形翹曲, 基片在裝載時應適度施加壓蓋, 提高平整度。

(2) 此陶瓷基片的理想燒結溫度約為1550℃, 其對應試樣的相對密度、抗彎強度、硬度及斷裂韌性數值分別達到了98.8%、766 MPa、17.2 GPa及4.2 MPa·m。

(3) 1550℃燒結試樣顯微組織呈現韌窩狀, 該結構有助于提高陶瓷基體的致密度及強韌化程度。