摘要:對氧化鋁陶瓷基片進行了系統的單面研磨拋光和雙面研磨拋光試驗,結果表明,單面研磨拋光相對雙面研磨拋光具有明顯的效率優勢,獲得單面研磨的優化條件為:研磨壓力15.19kPa,研磨轉速40r/min,研磨液流量10ml/min,研磨液濃度8wt%;以粒度W40、W20和W5的金剛石磨料在優化工藝條件下進行粗研磨、半精研磨和精研磨,減薄加工獲得表面粗糙度Ra0.12μm的研磨片,進而采用W0.5的SiC磨料進行單面拋光可以獲得平均表面粗糙度Ra10nm的光滑表面。

0前言

氧化鋁陶瓷是一種以氧化鋁(Al2O3)為主體的陶瓷材料,是氧化物中較穩定的物質,具有機械強度高、硬度大、耐磨、耐高溫、耐腐蝕、高的電絕緣性與低的介電損耗等特點,廣泛用于機械、化工、生物醫學、電子電力、航天航空等領域[1]。在機械方面可以制造各種陶瓷刀具、球閥、磨輪、陶瓷釘、軸承等;在電子電力方面可以制成氧化鋁陶瓷底板、基片、陶瓷膜以及各種電絕緣瓷件、電子材料、磁性材料等;在化工方面可以制成氧化鋁陶瓷化工填料球、無機微濾膜、耐磨蝕涂層等;在醫學方面可以制造人工骨、人工關節、人工牙齒等;在建筑衛生陶瓷方面可以制成氧化鋁陶瓷襯磚、研磨介質、陶瓷保護管、氧化鋁球磨介質等;在航空航天方面通過制備高溫耐熱纖維,用于航天飛機上的隔熱瓦和柔性隔熱材料等[2-4]。

氧化鋁陶瓷基片,是在96%~99%氧化鋁陶瓷材料中添加了適量的礦物原料燒結而成的電子陶瓷基片,對膜電路元件及外貼切元件起支撐底座的作用。由于氧化鋁陶瓷基片具有耐高溫、電絕緣性能好、介電常數和介質損耗低、熱導率大、化學穩定性好、與元件的熱膨脹系數相近等優點,并且價格便宜,因而廣泛應用于薄膜集成電路、厚/薄膜混合集成電路及各種薄膜元器件(如薄膜電容、PTC電阻等)中[5]。作為襯底的電子陶瓷基片,其厚度和表面質量均是十分重要的指標[6],因而需要對氧化鋁陶瓷進行機械加工以獲得所需厚度及表面粗糙度。

氧化鋁陶瓷基片作為一種較常用的電子陶瓷基片,國內外學者做了大量深入的研究。Jeong-DuKim等人[7]通過一種統計設計試驗方法分析了精密陶瓷Al2O3的研磨特性,并確定了較優的工藝變量組合以實現表面粗糙度的較大改善。張昌娟等人[8]通過不同振動模式下的Al2O3普通與很聲研磨對比試驗,探討了各研磨參數對工件表面粗糙度影響的主次順序和規律。鄭建新等人[9]通過對Al2O3陶瓷進行蠕動進給很聲磨削和機械磨削對比試驗研究,探索了各加工參數對磨削表面質量的影響規律。本文為了優選適于氧化鋁陶瓷基片進行快速減薄及拋光的加工工藝,系統研究了金剛石、碳化硼、碳化硅和氧化鋁等四種磨料,在雙面研磨和單面研磨的加工方式下對氧化鋁陶瓷加工效果的影響,分析了研磨壓力、研磨盤轉速、研磨液流量、研磨液濃度和磨料粒度等工藝參數對研磨效果的影響。

1實驗條件

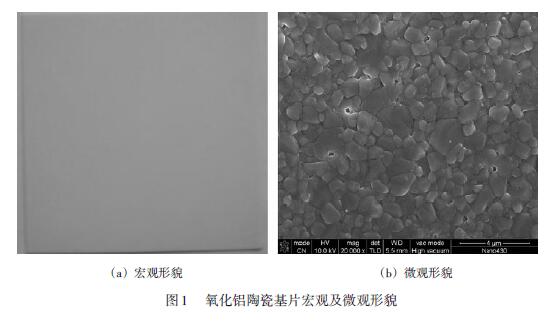

試驗采用50mm×50mm的氧化鋁陶瓷燒結片(莫氏硬度9~9.1)為試件,原始表面粗糙度約為Ra0.1μm,如圖1所示。

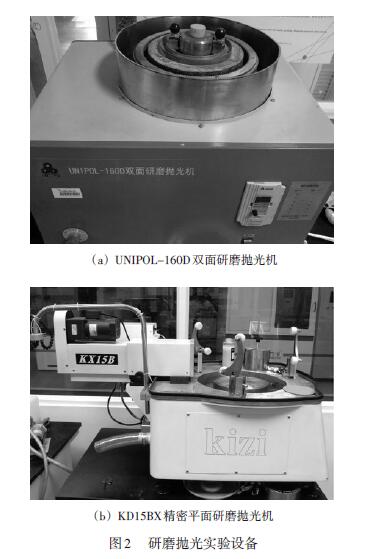

采用UNIPOL-160D雙面研磨拋光機(簡稱雙面研磨機)和KD15BX精密平面研磨拋光機(簡稱單面研磨機)(如圖2所示)對氧化鋁陶瓷基片進行雙面和單面研磨、拋光工藝試驗,優化研磨減薄工藝和拋光工藝。雙面研磨拋光加工時,工件采用游星輪保持架裝夾,采用KD15BX精密平面研磨拋光機加工時,工件通過石蠟黏貼到陶瓷盤上并正對研磨盤進行加工。

使用三豐數顯測厚儀測量氧化鋁陶瓷基片加工前后的厚度,計算得到材料去除率;使用S-3400N掃描電子顯微鏡(SEM)和OLS4000激光共聚焦顯微鏡觀察加工前后氧化鋁陶瓷的表面形貌;采用MahrSurfXR20型表面粗糙度儀檢測表面粗糙度。

2實驗結果及其討論

2.1磨料種類對研磨減薄效果的影響

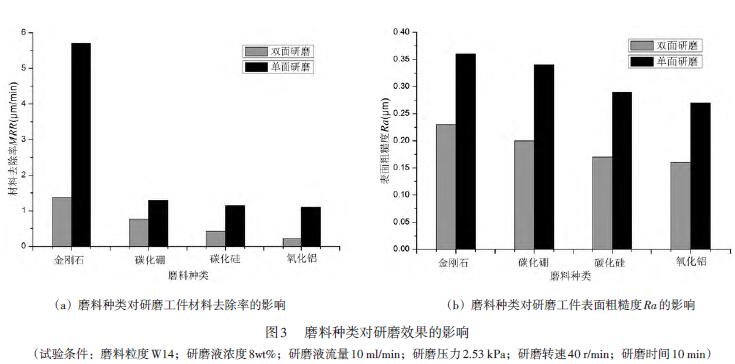

磨料種類和加工方式是影響研磨效果的重要因素,為了探索磨料種類和加工方式對氧化鋁陶瓷基片的影響規律,采用W14的金剛石、碳化硼、碳化硅和氧化鋁四種磨料,以相同的工藝參數分別在雙面研磨機和單面研磨機上對原始厚度為1mm,粗糙度為Ra0.1μm的氧化鋁陶瓷基片進行加工,加工結果如圖3所示。

由圖3可見,對于兩種加工方式,均具有相同變化趨勢:材料去除率和表面粗糙度均按金剛石、碳化硼、碳化硅和氧化鋁的順序依次降低,而且單面研磨獲得的材料去除率和表面粗糙度均比相同條件下雙面研磨的結果大。其原因可以認為是:一方面,金剛石、碳化硼、碳化硅和氧化鋁四種磨料的硬度依次降低,磨料顆粒相對研磨盤硬度越大,越容易嵌入研磨盤并對研磨工件進行微切削去除,去除率越高,對工件表面造成的損傷也越大,表面則越粗糙;另一方面,磨粒形狀也是影響研磨效果的重要因素,金剛石和碳化硼磨料顆粒多數為尖狀顆粒且刃邊明顯,碳化硅磨料顆粒一部分具有刃邊,一部分則為鈍狀顆粒,而氧化鋁磨料顆粒則多數為馬鈴薯狀。在相同加工條件下,尖狀有刃邊形的磨粒主要依靠棱邊在工件表面進行微切削和滾壓,因此磨粒的加工性能較高。當磨粒進行微切削作用時,尖狀棱邊的顆粒形狀越多的磨料切入工件的深度越大,工件表面產生碎片越多,表面損傷也越多,則材料去除率越大,表面粗糙度Ra越高;當磨粒進行滾壓作用,且研磨壓力大于工件材料的斷裂韌性時,尖狀棱邊的顆粒形狀越多的磨料越容易在工件表面產生壓印作用進而產生裂紋,此時材料去除率也越大,表面粗糙度Ra越高。而鈍狀和馬鈴薯狀顆粒的磨料在工件與研磨盤間主要發生滾動,對工件表面損傷較少,因此材料去除率較小,表面粗糙度Ra較低。

從試驗結果可以得出,對于雙面研磨加工方式,采用金剛石和碳化硼磨料研磨時,工件材料去除率和表面粗糙度Ra相差不大,且碳化硼磨料經濟成本較低,因此對氧化鋁陶瓷進行雙面研磨時采用碳化硼磨料經濟性更好;對于單面研磨的加工方式,采用金剛石磨料加工時,工件材料去除率是其他幾種磨料的4~5倍,而工件表面粗糙度相差不大,因此金剛石磨料適用于單面研磨加工。

2.2加工方式的影響

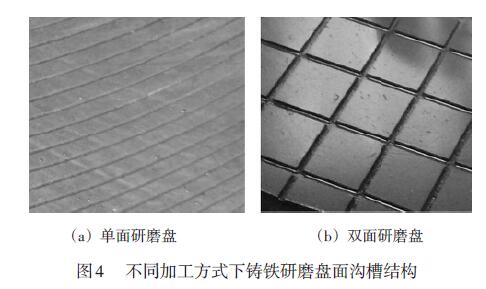

由圖3同時可以看出,單面研磨的工件材料去除率和表面粗糙度Ra均比雙面研磨高(而金剛石的材料去除率變化尤為明顯,單面研磨是雙面研磨的四倍),這可能與研磨盤溝槽的形狀有關,如圖4所示。圖4(a)所示是單面研磨盤面采用的是細密的環形溝槽,這種結構的溝槽能夠較大程度地使研磨液保留于研磨盤面上而不逸出,在相同的研磨液流量下則有更多的磨料顆粒作用于研磨工件,使得研磨后表面材料去除率較高;而雙面研磨盤面采用的是寬大的十字溝槽,如圖4(b)所示,這種結構的溝槽使得大部分磨料填充于溝槽內部并隨研磨盤的轉動而逸出研磨作用區域,只有少部分磨料作用于研磨盤面與研磨工件之間,因此在相同的研磨液流量下則有較少的磨料顆粒作用于工件,使得研磨后表面材料去除率較低。同時,單面研磨采用的鑄鐵盤硬度比雙面研磨的鑄鐵盤要低,磨粒更容易在研磨盤發生鑲嵌而產生二體摩擦研磨行為,從而導致單面研磨的材料去除率更高。因此,單面研磨的加工方式更適合對氧化鋁陶瓷基片進行快速減薄加工。

2.3研磨壓力的影響

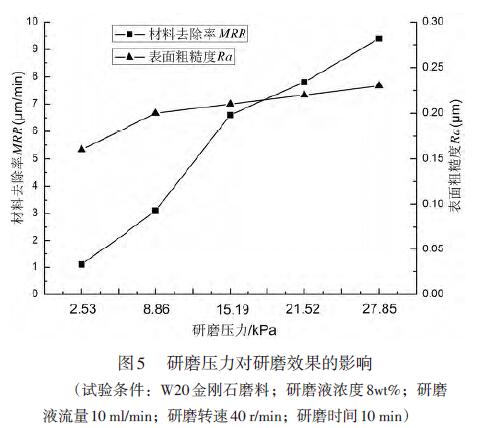

采用W20的金剛石磨料對氧化鋁陶瓷基片進行不同研磨壓力的單面研磨試驗,結果如圖5所示。可見,采用同種磨料加工時隨著研磨壓力的增加,材料去除率和表面粗糙度Ra均增加,而當研磨壓力為21.52kPa時陶瓷表面開始出現顯著劃痕。這是因為隨著研磨壓力的梯度增加,同一時間內研磨區域內的磨料顆粒的分壓增加,對氧化鋁陶瓷表面的切深增加,同時磨粒對工件產生的破碎層也較深,因而材料去除率和表面粗糙度均逐漸增大。當壓力很過15.19kPa時,較粗的磨料壓入研磨盤的深度較大而轉變為二體研磨行為,從而導致在表面微切削過程中產生劃痕。因此,為了保證氧化鋁陶瓷表面研磨后無劃痕且有較高材料去除率,適合選用15.19kPa作為單面研磨的研磨壓力。

2.4研磨盤轉速的影響

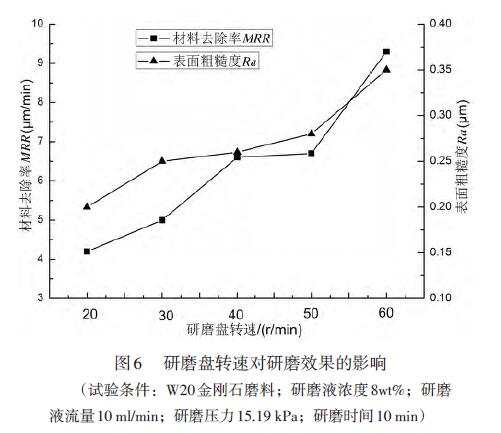

在不同的研磨盤轉速下,采用W20金剛石磨料對氧化鋁陶瓷進行單面研磨實驗,結果如圖6所示。可見,隨著研磨盤轉速的提高,材料去除率和表面粗糙度Ra均呈增大趨勢,當轉速為60r/min時,去除率較高,但基片表面Ra也較高。這是因為隨著研磨盤轉速的提高,磨料顆粒在單位時間內作用于工件的軌跡變多,則單位時間內磨粒對工件的去除量增加,去除率就提高;同時隨著轉速的提高,研磨盤的振動加大,以及磨粒在研磨盤和工件間的分布不均勻,使得工件表面去除不均勻,進而表面粗糙度Ra增加。從試驗結果可以看出,為了保證較高去除量的同時表面粗糙度Ra較小,研磨轉速適宜選用40~50r/min。

2.5研磨液流量的影響

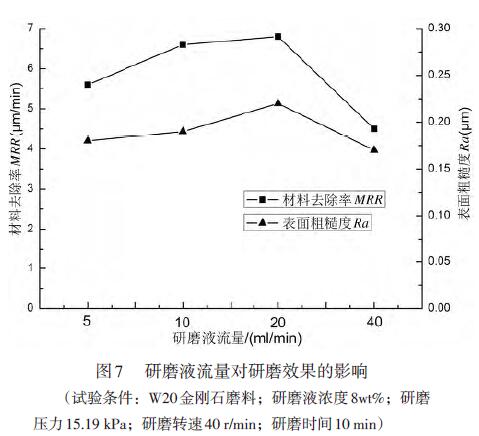

在不同的研磨液流量下,采用金剛石磨料對氧化鋁陶瓷進行單面研磨實驗,結果如圖7所示。可見,隨著研磨液流量的增加,材料去除率和加工表面粗糙度Ra均先升高后降低,這是因為研磨液流量的增加使得同一時間內進入研磨區域的磨料顆粒數量增加,材料去除率增加,當研磨液流量增加至一定程度后,磨料顆粒在研磨區域內的堆積使得磨粒間隙更小,磨粒更容易發生滾動,且一部分顆粒失去去除作用并逸出,剩下另一部分顆粒進行去除作用,因此材料去除率下降,同時對陶瓷表面產生的損傷減小,表面粗糙度Ra減小。從試驗結果可以看出,當流量為10ml/min時的材料去除率與流量為20ml/min時材料的去除率相差很小,但表面質量Ra相對好很多,所以適合選用流量為10ml/min的研磨液進行單面研磨加工,也更節省磨料。

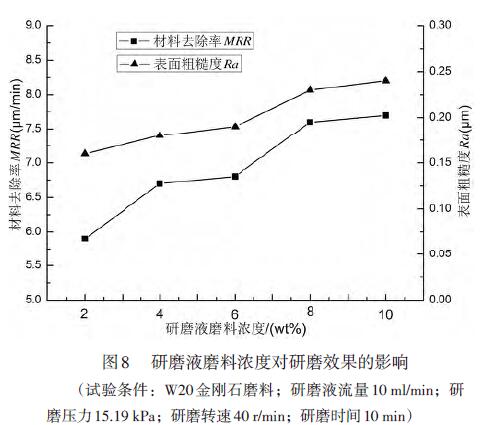

2.6研磨液磨料濃度的影響

在不同的研磨液磨料濃度下,采用金剛石磨料對氧化鋁陶瓷進行單面研磨實驗,結果如圖8所示。可見,隨著研磨液磨料濃度的增加,材料去除率和加工表面粗糙度Ra均有增加,研磨液磨料濃度大于8wt%時,材料去除率趨于平緩。這是因為磨料濃度較少時,磨粒主要發生二體摩擦研磨行為,隨著研磨液濃度的增加,參加加工的磨粒數量也增加,去除作用增強,材料去除率升高。但隨著磨料濃度的增加,磨料逐漸轉變為三體摩擦研磨行為,導致磨料去除率和表面粗糙度逐漸趨于飽和。因此,本實驗的研磨液磨料濃度選用8wt%為宜,這樣既能節省研磨液成本,又能達到趨于相同的研磨效果。

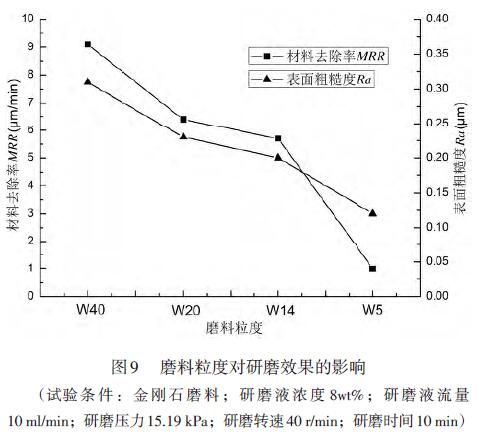

2.7磨料粒度的影響

采用不同粒度的金剛石磨料對氧化鋁陶瓷進行單面研磨實驗,結果如圖9所示。由圖9可以看出,隨著磨料粒徑的變小,材料的去除率和表面粗糙度均逐漸下降。這是因為當磨料的粒徑越大時,同一時間內在研磨區域內的磨料顆粒數量越少,并且由于磨料的均勻性問題,必然存在部分小顆粒,大小顆粒存在研磨區域內使得部分小顆粒不受力,那么在相同總壓力下每個受力顆粒的分壓越大,對氧化鋁陶瓷表面的切深也越大,因此加工過程中割劃表面獲得較大的材料去除量,同時表面損傷區域增大使得表面粗糙度Ra變大。

當磨料粒徑越小時,同一時間內在研磨區域內的磨料顆粒數量越多,且大小顆粒較為不明顯使得均勻性相對較好,在相同總壓力下每個受力顆粒的分壓則越小,對陶瓷表面的切深也越小,甚至僅去除表面的原始凸起,因此材料去除率較低但表面質量較好。所以,本實驗分別選用粒度為W40、W20和W5的金剛石磨料作為粗研磨、半精研磨和精研磨的磨料。

結合上述實驗結果,采用研磨壓力為15.19kPa,研磨盤轉速為40r/min,研磨液流量為10ml/min,研磨液濃度為8wt%的加工參數,分別以粒度W40、W20和W5的金剛石磨料進行粗研磨、半精研磨和精研磨,獲得表面粗糙度Ra0.12μm的研磨片。

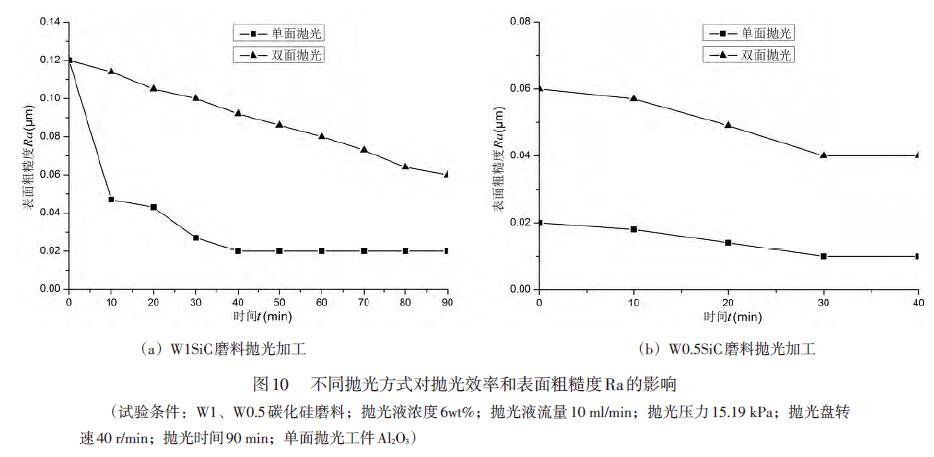

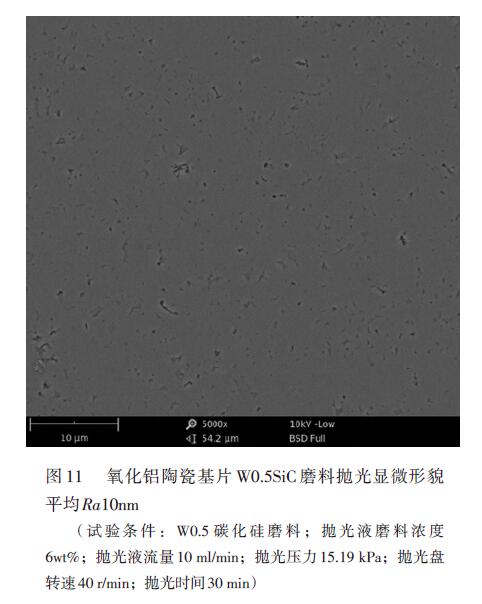

2.8拋光實驗

在上述研磨基礎上,分別在雙面拋光和單面拋光的加工方式下,通過粒度W1和W0.5的SiC磨料對研磨后的氧化鋁陶瓷片進行拋光加工,其結果如圖10所示。由圖10(a)可見,當采用W1的SiC磨料進行單面拋光加工時,40min可以使研磨片表面粗糙度Ra從0.12μm降至0.02μm,而雙面拋光加工90min才使研磨片表面粗糙度Ra從0.12μm降到0.06μm。由圖10(b)可見,當采用W0.5的SiC磨料進行單面拋光加工時,需要30min可以使陶瓷片表面粗糙度Ra從0.02μm降至0.01μm,且較低表面粗糙度可達Ra8.9nm(其表面形貌如圖11所示),而雙面拋光在30min內只能從表面粗糙度Ra0.06μm降至Ra0.04μm。

對于單面拋光方式能更高效率地使氧化鋁研磨片獲得更低的表面粗糙度Ra,其原因可以認為是:一方面,磨料顆粒在進入工件拋光區域前,可能會發生團聚使磨粒變大,進而對工件產生損傷使表面粗糙度Ra上升。而在單面拋光過程中,磨料顆粒在進入拋光區域前需要經過修整環,修整環除了對陶瓷貼盤進行定位,還通過自身壓力對產生團聚的磨料進行分離破碎,使磨料保持均勻粒徑對工件進行拋光。因此在同種磨料的情況下,單面拋光方式能獲得更低的工件表面粗糙度Ra。另一方面,單面拋光是通過拋光盤和圓形陶瓷盤轉動完成加工運動的,該運動產生的工件跳動較小,磨料對工件的去除效率較高,產生的表面損傷較少;而雙面拋光是工件裝夾在游星輪保持架內,通過中心軸齒輪和外圈齒的嚙合在上下拋光盤間做游星運動,該運動由于齒輪嚙合產生的工件跳動較大,磨料對工件的去除效率較低,產生的表面損傷較多。因此,通過單面拋光方式獲得相同或更低表面粗糙度Ra所需要的時間更少。

3結論

(1)對氧化鋁陶瓷進行研磨加工時,綜合考慮經濟性和材料去除率,雙面研磨適宜采用碳化硼磨料,而單面研磨適宜采用金剛石磨料;單面研磨可以獲得更高的材料去除率,雙面研磨可以獲得較低的表面粗糙度,同樣單面拋光方式能更高效率地使氧化鋁研磨片獲得更低的表面粗糙度。

(2)單面研磨的較優工藝參數為:研磨壓力為15.19kPa,研磨轉速為40r/min,研磨液流量為10ml/min,研磨液濃度為8wt%,分別以粒度W40、W20和W5的金剛石磨料進行粗研磨、半精研磨和精研磨,快速減薄獲得表面粗糙度Ra0.12μm的研磨片。

(3)單面拋光的拋光效率與表面質量均優于雙面拋光,采用W0.5的SiC磨料可以獲得平均表面粗糙度Ra10nm的光滑表面。參考文獻:

[1]朱志斌,郭志軍,劉英,等.氧化鋁陶瓷的發展與應用[J].陶瓷,2003(1):5-8.

[2]景茂祥.氧化鋁纖維的研究現狀與發展趨勢[J].礦冶工程,2004,24(2):69-71.

[3]CantonwincP.E.TheApplicationProgressofalumi?na-basedfibersinaviation[J].JournalofMaterialssci?ence,2003(3):467-470.

[4]ChandradassJ,BalasubramaniM.J.TheProgressofAlu?minacompositematerialsforresearchengineer[J].Ma?ter.Soc,2006(41):6026-6030.

[5]張小峰,于國強,姜林文.氧化鋁陶瓷的應用[J].佛山陶瓷,2010(2):38-43.

[6]楊傳仁,楊莉軍,陳宏偉,等.薄膜電路產品基片處理方法.中國專利[P]:200810304256.

[7]Jeong-DuKim,Min-SeogChoi.Astudyontheoptimiza?tionofthecylindricallappingprocessforengineeringfine-ceramics(Al2O3)bythestatisticaldesignmethod

[J].JournalofMaterialsProcessingTechnology,1995(52):368-385.

[8]張昌娟,劉傳紹,趙波.Al2O3工程陶瓷很聲研磨表面粗糙度試驗研究[J].金剛石與磨料磨具工程,2011,31(3):35-38.

[9]鄭建新,徐家文.Al2O3陶瓷蠕動進給很聲磨削加工表面質量的試驗研究[J].中國航空學報:英文版,2006,19(4):359-365.