摘要 本文采用ANSYS 軟件, 對大尺寸氧化鋁陶瓷原板燒成降溫過程中形成的 殘余應力進行仿真分析。通過分析得到,陶瓷殘余應力的形成主要是由于燒成后高 溫蠕變產生的應力松弛導致的。在高溫段存在較大的溫度梯度和熱應力,進而導致 蠕變發生,引起應力松弛。隨著溫度降低,蠕變停止,應力隨溫度梯度減小而增大,當 降到室溫時,溫度梯度消失,應力被保存下來。在沿徑向和垂直于徑向存在較大的殘 余應力。徑向方向殘余應力且從中心(50.5MP)向外衰減(0.235MP);垂直于徑向方向 從中心(50.5MP)向外衰減(-101MP)。

0 前言

大尺寸結構陶瓷由于具有較大體積模量,成型、 燒成和加工較為困難, 在后處理過程中容易出現開 裂的問題。常見的氧化鋁圓板在燒成、加工以及庫存 的過程中易發生開裂, 這些開裂以中心裂紋擴展的 形式出現或以繞過中心的環形裂紋出現, 用燒成缺 陷和熱應力理論很難解釋這些開裂情況。

本文采用ANSYS 軟件,對降溫過程進行熱應力 分析,并考慮氧化鋁高溫蠕變造成的應力松弛,引入 隱性蠕變模型對整個降溫過程應力的形成進行計算 分析。通過模擬降溫制度對殘余應力的影響,得出: 大尺寸氧化鋁板在高溫段由于蠕變造成應力松弛, 使得圓板內部存在溫度梯度而沒有熱應力伴生;降 溫完成后溫度梯度消失,松弛的應力發生反轉,導致 殘余應力的出現。殘余應力沿徑向方向主要為拉應 力,且中心部位達到較大為50.5MP;殘余應力垂直 于徑向方向分布復雜, 表現為外部為壓應力(- 101MP),內部為拉應力(50.5MP)。

1 ANSYS分析模型建立

1.1 計算原理

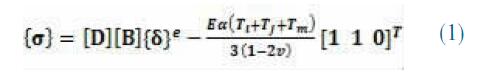

ANSYS 軟件具有優異的傳熱和結構分析功能, 可以通過間接的熱分析-結構分析建立熱應力分析模型,也可以通過直接耦合的結構-傳熱建立分析模 型。結構-傳熱耦合模型具有較高的計算精度,本文 采用耦合分析建立氧化鋁降溫過程中應力的形成過 程。ANSYS 對熱應力的計算有限元計算,計算公式 為(1):

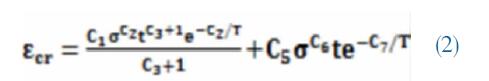

對于氧化鋁陶瓷采用EULER 向后積分法求解 蠕變,由于陶瓷降溫段時間較短,本文采用時間強化 的隱式蠕變模型求解,計算公式為(2):

1.2 材料參數測試與設置

分析基于非線性有限元計算, 包括材料非線性 和幾何非線性, 需要對材料不同溫度下的材料參數 進行測試與設置。材料通過實驗測試結果見表1,其 中彈性模量和泊松比采用hageim 測試數據。

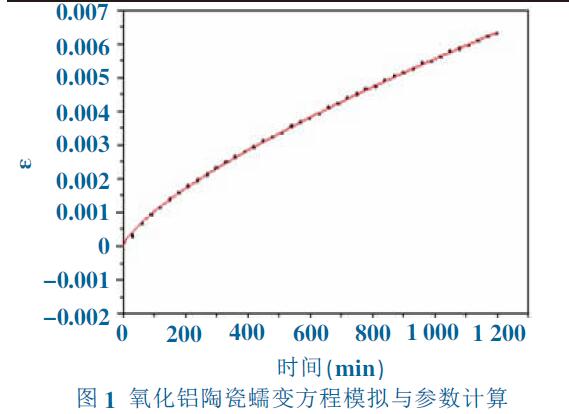

蠕變測試采用國標GB/T5073-2005, 溫度1 773K,壓力0.2MP,測試數據見圖1。將蠕變結果代 入到公式(2) 中進行非線性擬合, 得到方程y=A× 200000B×x(C+1)×exp(-D/1773)/(C+1)+E×200000F× x×exp(-G/1773),其中常數A~G 為1.63×10-6、1.157 36、-0.267 79、20 149.939 51、-1.092 11 ×106、-86 765.992 43、1.829 34×109 為模擬常數, 以此作為 蠕變模型(2)式中C1~C7 的參數值。

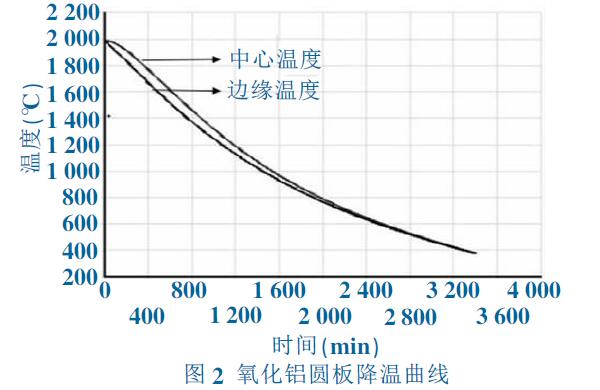

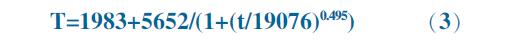

為提高計算精度, 采用平面旋轉對稱模型代替 圓板,設置平面尺寸為0.18×0.02m(半徑0.18m,厚 度0.02m),傳熱分析建立在天然氣梭式窯溫度場內, 為提高計算精度, 對于單個板忽略輻射和熱傳導散 熱對分析的影響,只考慮對流換熱的影響,對流換熱 系數(受限弱對流換熱)設定為固定值10W/(m2·k)。 梭式窯降溫曲線采用方程擬合,見方程(3)。

2 計算結果與分析

2.1 降溫過程中應力的形成與分析

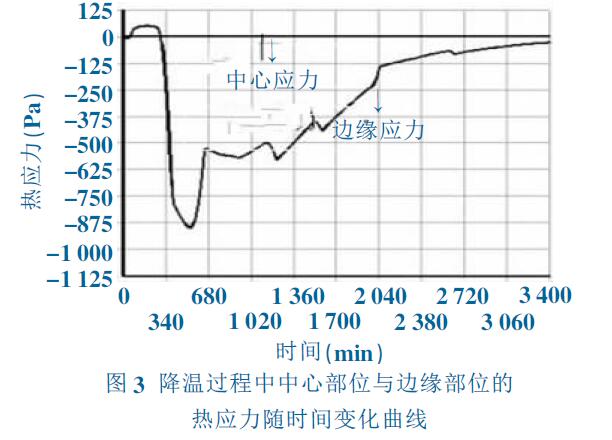

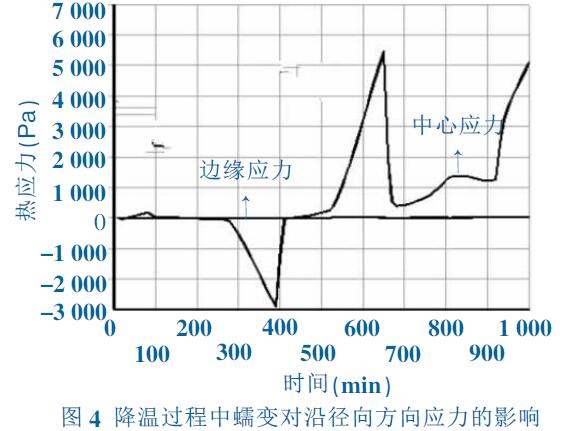

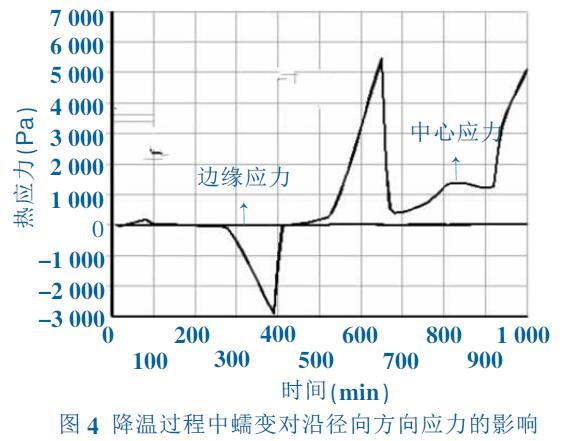

在快速降溫階段,不考慮蠕變的影響,在氧化鋁圓板徑向方向出現較大的溫度梯度見圖2,將圓板結 構分析與溫度分析進行耦合計算見圖3。這種熱應力為瞬態熱應力,隨著溫度梯度的降低而逐漸減小。 對于工業大尺寸陶瓷的燒結, 燒成溫度遠高于 蠕變起始溫度, 在快速降溫階段需考慮蠕變對溫度 場和應力場的影響。將蠕變與熱應力進行高溫段耦 合分析,見圖4。

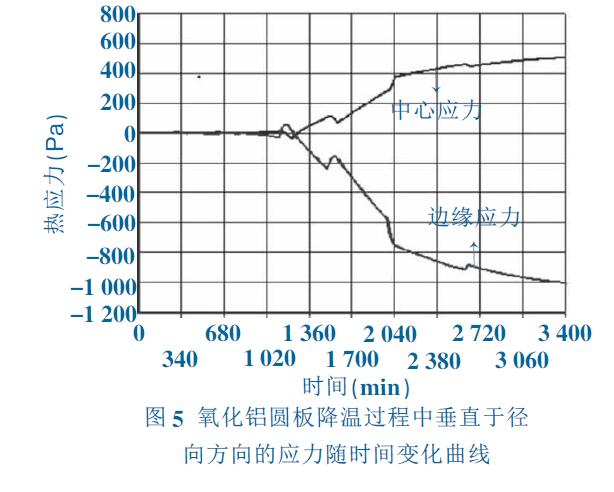

由圖4 可見, 考慮蠕變作用時, 在時間區間0~ 500min(溫度區間1 983~1 500K),邊緣部位沿徑向 方向沒有出現隨溫度梯度增大的熱應力。說明由溫 度梯度造成的熱應力在高溫蠕變作用下形成松弛, 表現為圓板邊緣部位應力降低或消失。

2.2 殘余應力的形成

圖4 和圖5 為降溫過程中中心部位和邊緣部位 的應力隨時間變化,在勻速降溫初期,中心與邊緣存 在較大的溫度梯度(>100℃,見圖5),但由于高溫蠕 變造成應力馳豫, 圓板在蠕變范圍內沒有出現較大 應力σ=σ0≈0。隨著勻速降溫時間增加,內外溫度梯 度逐漸降低,即內部溫度變化量Tin> Tout,因而體積收縮Vin>Vout,在熱膨脹系數作用下,內部收縮遠大于 外部收縮βin>βout,從而產生較大的熱應力σ=E(βin- βout)。由于氧化鋁蠕變量與溫度成指數關系,對溫度 變化很為敏感,低溫(<1 500K)時幾乎沒有蠕變的產 生,不能消除降溫段溫度梯度減小而產生的熱應力。 從而使熱應力隨溫度梯度降低而逐漸增大。當內外 溫度趨于一致時, 應力達到較大值σt=σ0+E (βin- βout),導致燒成后圓板內部存在較大的殘余應力。

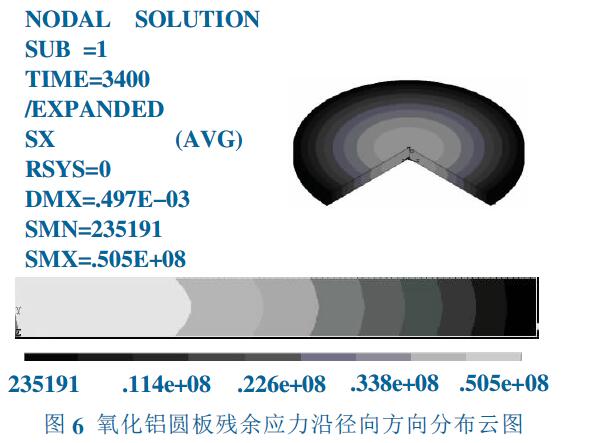

2.3 殘余應力的分布及影響

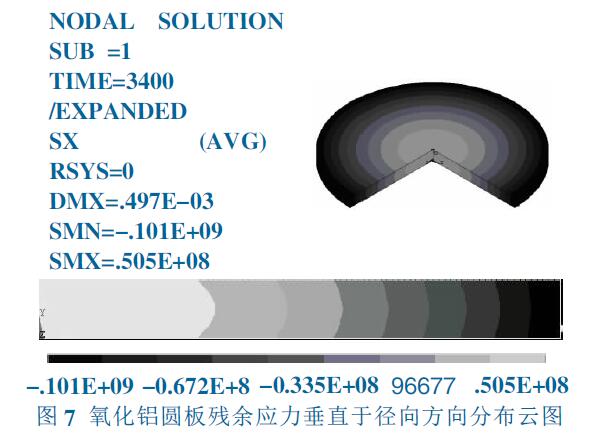

圖6 為殘余應力沿徑向分布,由圖6 可知,圓板 沿徑向方向主要為拉應力, 中間應力較大, 為 50.5MP,邊緣部位較小,為0.23MP。圖7 為殘余應力 垂直于徑向方向(相切于徑向力)的分布云圖,垂直 徑向方向的應力在邊緣達到較大壓應力, 值為- 101MP; 在中心部位為拉應力值達到較大, 值為 50.5MP。

對于陶瓷材料而言, 拉應力會形成裂紋的尖端

應力,造成裂紋擴展,從而導致開裂,是一種有害的 殘余應力。而壓應力有抑制裂紋擴展的作用,是一種有益的殘余應力。對于氧化鋁陶瓷圓板,由于中心部 位沿徑向和垂直于徑向的殘余應力均為50MP 左右 的拉應力, 邊緣部位沿徑向和垂直于徑向的殘余應 力分別0.2MP 拉應力和-101MP壓應力, 因此在圓 板中心部位出現拉應力集中, 易造成裂紋的增值和 擴展,在長時間放置或磨加工工程中容易形成開裂。

3 結論

(1)在降溫過程中,試樣的溫度梯度造成收縮不均形成熱應力,高溫蠕變能夠有效降低熱應力,形成應力松弛。

(2)氧化鋁陶瓷板殘余應力是由于蠕變產生的 應力松弛造成的,在勻速降溫段急劇增大,冷卻后達到較大。

(3)殘余應力在圓板徑向方向表現為拉應力,且從外向內遞增0.2~50.5MPa;在徑向切線方向表現為從內向外的遞減50.5~-101MPa。

(4)殘余應力在圓板中部形成拉應力缺陷區,易產生裂紋或開裂。