摘 要: 通過(guò)放電等離子燒結(jié) (SPS) 對(duì)Al2O3晶須增強(qiáng)氧化鋁陶瓷致密化方法的研究, 以獲得細(xì)晶微觀(guān)結(jié)構(gòu)為目的, 研究了晶須的加入對(duì)其常溫力學(xué)性能的影響。從中發(fā)現(xiàn)添加晶須阻礙顆粒重排, 顯著地阻止了Al2O3的燒結(jié)行為。此外由于晶須網(wǎng)狀結(jié)構(gòu)較強(qiáng)的剛性邊界, 使得氧化鋁基質(zhì)顆粒的內(nèi)應(yīng)力降低。然而, 在適宜的SPS環(huán)境下, 當(dāng)Al2O3晶須含量在3%10%時(shí)能夠獲得幾乎完全致密的細(xì)晶氧化鋁陶瓷。加入3%Al2O3晶須的氧化鋁陶瓷硬度與純氧化鋁陶瓷 (約26GPa) 相當(dāng), 它的斷裂韌性 (5.6MPa·m1/2) 高于純氧化鋁陶瓷 (4.2MPa·m1/2) 。研究結(jié)果表明, 均勻分散的晶須和拔出晶須后的裂紋橋聯(lián)被確認(rèn)是主要的增韌機(jī)理。

1 前言

氧化鋁陶瓷作為結(jié)構(gòu)陶瓷, 由于它優(yōu)良的化學(xué)穩(wěn)定性、良好的力學(xué)性能、抗氧化性以及較低的生產(chǎn)成本等優(yōu)點(diǎn)已經(jīng)得到了很高的關(guān)注。然而, 其固有的低斷裂韌性對(duì)于它的廣泛應(yīng)用是一個(gè)限制因素。眾所周知, 通過(guò)先進(jìn)的燒結(jié)技術(shù)能夠改進(jìn)微觀(guān)結(jié)構(gòu), 比如, 放電等離子燒結(jié) (SPS) 能夠提高強(qiáng)度、硬度和一定程度的斷裂韌性。其他有效的方法是通過(guò)加入第二相來(lái)實(shí)現(xiàn)改進(jìn)微觀(guān)結(jié)構(gòu)的目的。有幾種第二相, 可以是顆粒或者是晶須/纖維, 例如Si C顆粒-氧化鋁、Si C晶須-氧化鋁、Ta C晶須-氧化鋁、碳納米管 (CNT) -Al2O3、BN-Al2O3、金屬-Al2O3, 這些第二相添加物已經(jīng)用于制備氧化鋁基復(fù)合材料。據(jù)報(bào)道, 在氧化鋁基質(zhì)中加入Si C顆粒或SiC晶須, 通過(guò)將純氧化鋁多晶中的晶間斷裂模式轉(zhuǎn)變?yōu)檠趸X基復(fù)合材料中的晶間-穿晶混合模式來(lái)提高硬度和斷裂韌性。此外, 較新的研究表明, 碳納米管也是提高氧化鋁陶瓷斷裂韌性和屈服強(qiáng)度的有效添加劑, 但硬度一般是降低的。

在許多高溫結(jié)構(gòu)應(yīng)用中, 要求氧化鋁基復(fù)合材料具有較高的抗氧化性能。非氧化物第二相 (SiC、CNT或金屬) 的主要缺點(diǎn)是:它們?cè)诳諝庵械母邷亓W(xué)性能退化。而且, CNT/Al2O3陶瓷等氧化鋁基復(fù)合材料中氧化鋁顆粒與第二相的結(jié)合特性仍不確定, 嚴(yán)重依賴(lài)于制備工藝。實(shí)際上, 鍵合特點(diǎn)能影響相關(guān)的力學(xué)性能。由Si C晶須或者碳納米管 (CNT) 強(qiáng)化的氧化鋁陶瓷斷裂韌性的提高, 確認(rèn)了對(duì)于強(qiáng)化氧化鋁陶瓷來(lái)說(shuō)晶須是有前景的候選材料。為了克服非氧化物添加劑的缺點(diǎn), 采用氧化鋁晶須/纖維是一種合適的替代方法, 這種晶須/纖維顯然不能氧化, 而且與基體不相容。意外的是, 用氧化鋁晶須強(qiáng)化氧化鋁陶瓷一直沒(méi)有被研究。幸運(yùn)的是, 氧化鋁晶須可以用氣-液-固沉淀 (VLS) 技術(shù)制備, 它在工業(yè)領(lǐng)域是以成本競(jìng)爭(zhēng)力被采用的。除此之外, Al2O3早已通過(guò)放電等離子燒結(jié) (SPS) 成功的實(shí)現(xiàn)致密化, 并且在此基礎(chǔ)上, 對(duì)限制晶粒生長(zhǎng)和提高硬度的SPS環(huán)境進(jìn)行了系統(tǒng)的研究。因此, 利用SPS技術(shù)的優(yōu)勢(shì)制備晶須強(qiáng)化的氧化鋁陶瓷以提高力學(xué)性能的做法是合理的。本文研究了Al2O3晶須的加入對(duì)燒結(jié)性能和SPS氧化鋁復(fù)合材料常溫力學(xué)性能的影響。

2 試驗(yàn)過(guò)程

以純度>99.99%、粒度0.3~0.5μm的氧化鋁粉體, 比表面積5~10m2·g-1、長(zhǎng)度>5μm、寬徑比3∶1的氧化鋁晶須為原料。3組粉體按不同組成制備, 其一是純Al2O3粉體, 另外兩組分別是加入3%和10%氧化鋁晶須的Al2O3粉體。純氧化鋁試樣標(biāo)記為AW00, 3%晶須的試樣標(biāo)記為AW03, 10%晶須的試樣標(biāo)記為AW10。粉體混合物用Si3N4球在乙醇中球磨24h。隨后將混合好的漿液烘干處理。

然后, 已制備的氧化鋁粉體和摻入3%、10%氧化鋁晶須的球磨粉通過(guò)SPS進(jìn)行了致密化處理。采用內(nèi)徑15mm的石墨模具, 粉體的數(shù)量應(yīng)滿(mǎn)足獲得一個(gè)3mm厚的全致密燒結(jié)體。在石墨模具周?chē)胖酶魺崽计? 以限制熱損失。用光學(xué)高溫計(jì)對(duì)石墨模具表面溫度進(jìn)行了監(jiān)測(cè), 并將SPS脈沖序列設(shè)置為12∶2。SPS在動(dòng)態(tài)真空中進(jìn)行 (約6Pa) , 按照下面的參數(shù)進(jìn)行了研究:1) 燒結(jié)溫度范圍在1 150~1400℃;2) 保壓時(shí)間在1~10min。在所有情況下, SPS是在75MPa的單軸機(jī)械壓力下進(jìn)行的 (適用于整個(gè)過(guò)程, 包括加熱和冷卻過(guò)程) , 加熱速率設(shè)定為200℃·min-1, 冷卻速率為100℃·min-1。

試樣的相對(duì)密度以蒸餾水作為浸漬介質(zhì)用阿基米德法測(cè)量, 微觀(guān)結(jié)構(gòu)的表征通過(guò)掃描電子顯微鏡檢測(cè)。用常規(guī)陶瓷圖解方法對(duì)斷裂表面和拋光噴金表面進(jìn)行了掃描電鏡觀(guān)察。對(duì)拋光表面進(jìn)行了在1 150℃下持續(xù)1min的熱腐蝕, 加熱速率為20℃·min-1, 冷卻速率為10℃·min-1。從掃描電鏡照片上測(cè)量了等效平面直徑d, 計(jì)數(shù)了380多個(gè)晶粒。

為了研究SPS過(guò)程中的燒結(jié)行為, 在同一石墨模具上進(jìn)行了一次1300℃的SPS試驗(yàn), 在加熱過(guò)程中施加27MPa的恒壓 (出于安全考慮的較小接觸壓力) 至1 300℃, 之后, 保壓1min以確保熱穩(wěn)定性。隨后, 在保持這個(gè)溫度的同時(shí), 壓力增加到100MPa, 然后降低。對(duì)溫度、壓力和粉體收縮率進(jìn)行了記錄。在模具冷卻到室溫后, 測(cè)量了沖頭從上到下的長(zhǎng)度, 并計(jì)算了試樣的厚度, 同時(shí)考慮了兩種沖頭的長(zhǎng)度。此外, 采用相同的工藝, 對(duì)模具、沖頭和石墨片進(jìn)行了無(wú)粉壓坯試驗(yàn)。通過(guò)這個(gè)空白測(cè)試, 對(duì)石墨元素的熱膨脹和彈性變形的影響進(jìn)行標(biāo)定。

試樣的硬度和斷裂韌性使用維氏壓痕試驗(yàn)機(jī)對(duì)拋光試樣進(jìn)行維氏壓痕試驗(yàn), 在9.8N載荷下, 保壓時(shí)間為10s。記錄了每個(gè)試樣至少10次的硬度和斷裂韌性。硬度和韌性的標(biāo)準(zhǔn)表達(dá)式為:Hv=2P/a2和KIC=0.016 (E/Hv) 0.5Pc-1.5, 其中:a和c分別是殘余壓痕的對(duì)角線(xiàn)長(zhǎng)度和光學(xué)顯微鏡測(cè)量的徑向裂紋表面長(zhǎng)度的半長(zhǎng)度, E、P分別為楊氏模量和壓痕載荷。

3 結(jié)果

3.1 燒結(jié)行為

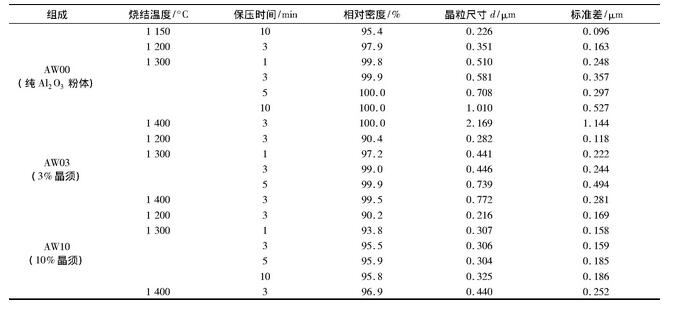

表1列出了不同SPS條件下燒結(jié)體的相對(duì)密度、平均晶粒尺寸和粒度分布結(jié)果。

表1 SPS法制備AW00、AW03、AW10氧化鋁基陶瓷的工藝條件和顯微結(jié)構(gòu)特征

圖1 (a) 和 (b) 繪制了相對(duì)密度和晶粒尺寸隨保壓時(shí)間的變化曲線(xiàn), 測(cè)試溫度為1 300℃。另外, 圖1 (c) 和 (d) 分別示出了相對(duì)密度和晶粒尺寸在保壓3min時(shí)隨SPS溫度的變化。采用200℃·min-1的升溫速率和100℃·min-1的冷卻速率以及75MPa的壓力進(jìn)行了SPS試驗(yàn)。如圖1 (a) 和 (c) 所示, 在SPS溫度高于1 200℃的條件下, 獲得了幾乎全致密的AW00試樣 (相對(duì)密度>98%) , 而晶粒尺寸隨保壓時(shí)間和燒結(jié)溫度的增加而增大。結(jié)果表明, 純Al2O3粉體的較佳制備條件為1 300℃, 保壓時(shí)間1~3min, 試樣接近完全致密, 粒度限制在0.5~0.6μm。添加晶須時(shí), 從圖1 (a) 和 (c) 中可以清楚地看出, 在相同的SPS條件下, 添加3%的晶須比純Al2O3致密度略有減弱, 但抑制晶粒生長(zhǎng)的作用很大。在10%晶須添加量較高的情況下, 圖1 (a) 和 (c) 發(fā)現(xiàn)了更顯著的抑制致密化現(xiàn)象, 晶粒尺寸受到有效的抑制, 在相同的SPS環(huán)境下, 晶粒尺寸增長(zhǎng)的數(shù)值比氧化鋁基質(zhì)和加入3%晶須時(shí)低得多, 見(jiàn)圖1 (b) 和 (d) 。在1300℃時(shí), AW10晶粒尺寸的變化尤為顯著, 無(wú)論保壓時(shí)間長(zhǎng)短如何, AW10的晶粒尺寸都保持為0.3μm。此外, AW10在1 400℃時(shí)幾乎沒(méi)有觀(guān)察到晶粒的生長(zhǎng)。因此,氧化鋁晶須的加入似乎促進(jìn)了顯微組織的細(xì)化和穩(wěn)定。

圖1 相對(duì)密度和晶粒尺寸在1300℃時(shí)隨保壓時(shí)間的變化, 以及在3min保壓時(shí)間時(shí)隨燒結(jié)溫度的變化

另一方面, SPS溫度越高, 純氧化鋁陶瓷 (AW00) 與氧化鋁晶須增強(qiáng)氧化鋁基陶瓷 (AW03和AW10) 的晶粒尺寸差別越大。在相同的燒結(jié)條件下, 在1 400℃保壓時(shí)間為3min的AW00燒結(jié)后, 晶粒尺寸為2.169μm, 然而AW03和AW10分別約為0.772μm和0.440μm。在燒結(jié)溫度1300℃、壓力75MPa、保壓時(shí)間3min的SPS環(huán)境下, AW03達(dá)到了0.446μm的晶粒尺寸, 大約99%相對(duì)密度的精細(xì)顯微結(jié)構(gòu)。在相同SPS條件下, AW10的顯微組織細(xì)化到0.306μm, 相對(duì)密度約為95.5%。從圖1可以看出, 對(duì)于A(yíng)W10陶瓷, 燒結(jié)溫度1 400℃保壓時(shí)間3min的SPS條件是達(dá)到96.7%高致密化和保持0.440μm很細(xì)晶粒的較佳方案。

3.2 顯微結(jié)構(gòu)表征

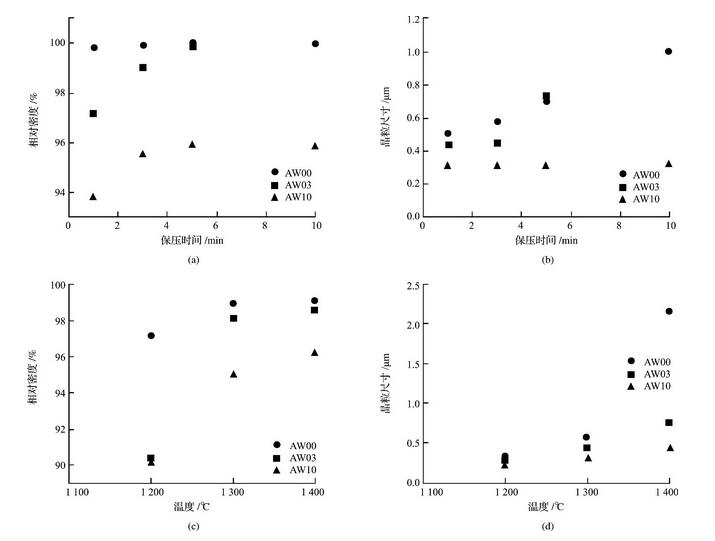

圖2 (a) 、 (b) 和 (c) 示出了1 300℃下燒結(jié)1min的AW00、AW03和AW10拋光截面的掃描電鏡圖像, 其密度分別為99.8%、97.2%和93.8%。3種陶瓷均觀(guān)察到完全致密的基體, 而在A(yíng)W03和AW10試樣中晶須-基體界面觀(guān)察到一些殘余孔隙, 其中圖2 (b) 和 (c) 右上角插圖, 箭頭指向晶須的橫截面。氧化鋁晶須含量越高, 孔隙率越高, 晶須-基體界面越弱。因此, 由于氧化鋁晶須在SPS過(guò)程中會(huì)出現(xiàn)缺陷, 一部分阻礙了氧化鋁顆粒的重排, 從而降低了Al2O3的燒結(jié)性能, 在附近觀(guān)察到一些孔隙。此外, 圖2 (a) 、 (b) 和 (c) 表明, 較高的晶須含量對(duì)保持細(xì)晶組織更加有效。

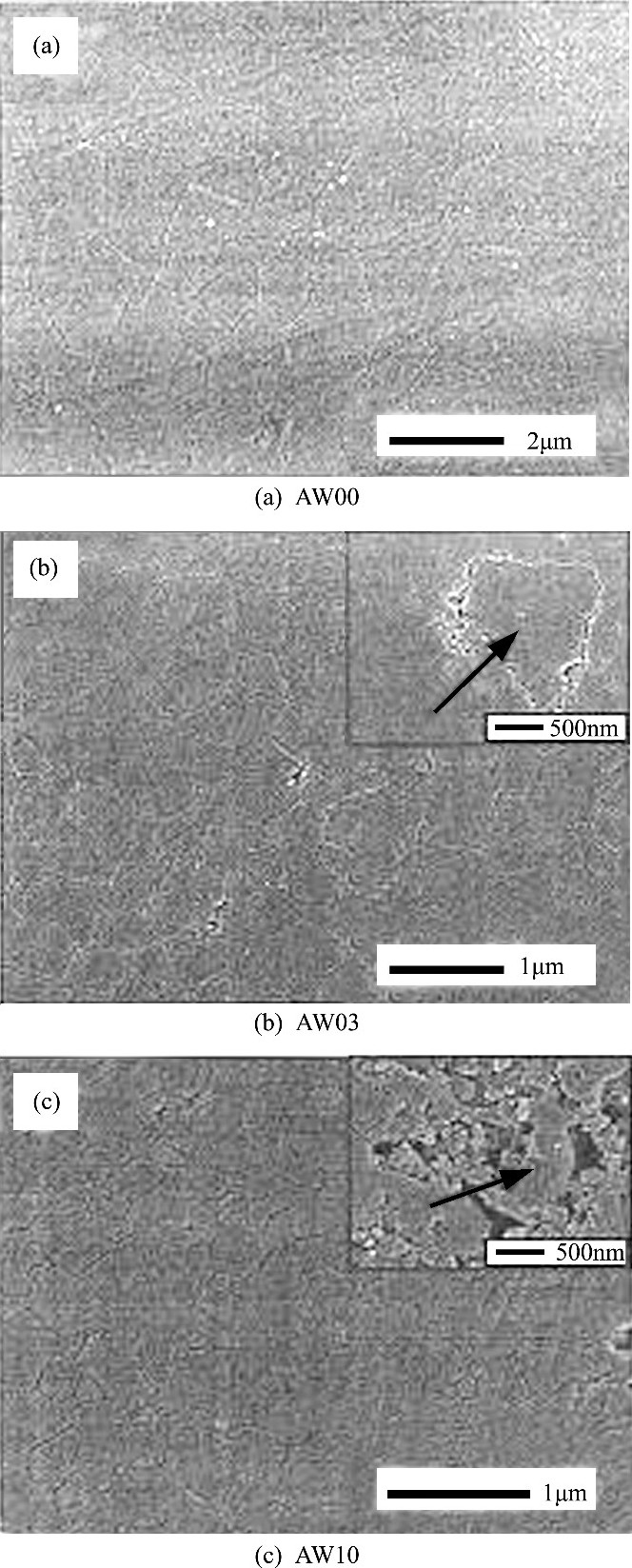

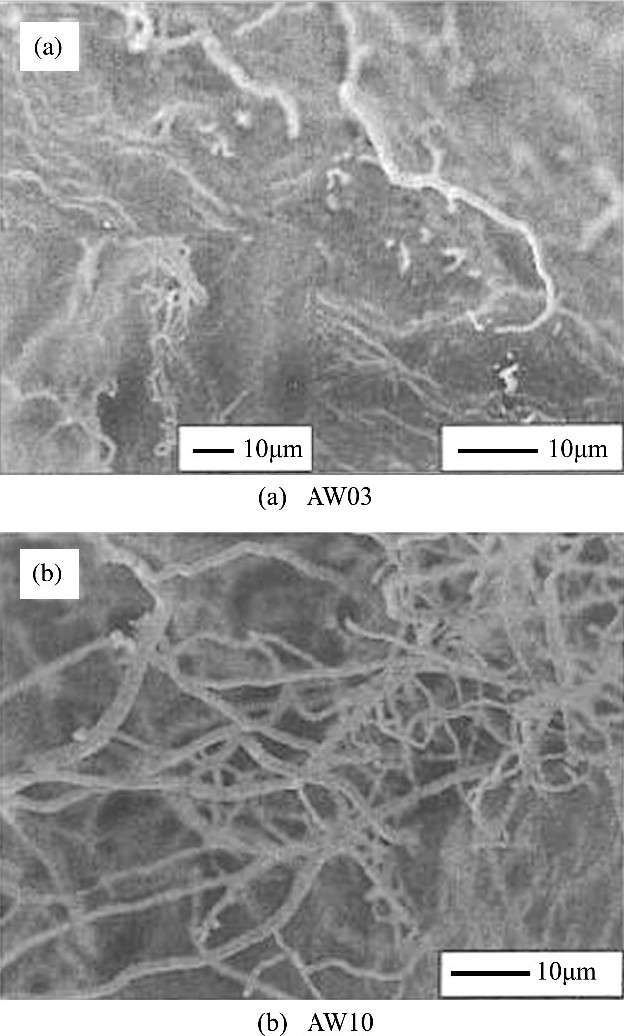

圖3 (a) 和 (b) 分別示出了1300℃燒結(jié)1min的AW03試樣和1400℃燒結(jié)3min的AW10試樣的斷口形貌。在氧化鋁晶須附近存在孔隙, 如圖2 (b) 和 (c) 插圖所示。它導(dǎo)致晶須-基體界面的弱化, 并在A(yíng)l2O3晶須的裂紋尖端起到晶須橋聯(lián)的有效增韌作用。事實(shí)上, 圖3 (a) 示出了由于A(yíng)l2O3晶須在氧化鋁基體中的良好分散而從斷口表面出現(xiàn)了一些Al2O3晶須, 這種均勻的分散有助于連接裂紋和后期的晶須拉出。相反, AW10試樣中晶須的積累降低了晶須激活這些增韌機(jī)制的有效作用, 如圖3 (b) 所示。

圖2 拋光表面的SEM照片

SPS在1300℃燒結(jié), 保壓時(shí)間3min, 升溫速率200℃·min-1, 冷卻速率100℃·min-1, 壓力75MPa (插圖表明晶須及其附近存在孔隙截面)

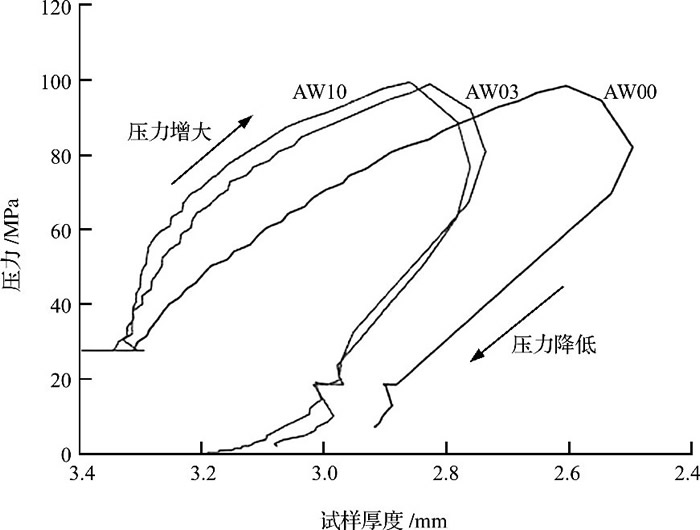

3.3 粉體的壓實(shí)行為

通過(guò)SPS壓力在27~100MPa范圍內(nèi)與試樣厚度的關(guān)系, 研究了放電等離子燒結(jié)過(guò)程中粉體或粉體收縮的壓實(shí)行為, 并給出了在1300℃恒定SPS溫度下的卸荷過(guò)程。如圖4所示, 試樣厚度是根據(jù)SPS期間測(cè)量的試樣厚度值減去空白試驗(yàn)中的熱膨脹和彈性變形數(shù)據(jù)計(jì)算的。其中每個(gè)試樣的較終厚度, AW00為2.99mm, AW03為3.09mm, AW10為3.19mm。開(kāi)始時(shí)AW00、AW03和AW10的試樣厚度在SPS的較小接觸壓力27MPa下很相似。在壓力升高到100MPa時(shí)出現(xiàn)了不同的致密性能, 致密度AW00>AW03≈AW10, 這證實(shí)了氧化鋁晶須的加入阻礙了氧化鋁粉體的致密化。在A(yíng)W03和AW10中觀(guān)察到的較大斜率高達(dá)60MPa, 表明添加晶須有效地抑制了粉體在低壓或中等壓力下的致密化。而AW03和AW10的燒結(jié)溫度與80MPa以上的AW00相似, 說(shuō)明晶須在較大壓力下不再影響燒結(jié)。在卸荷周期和從100MPa降至80MPa的過(guò)程中, 仍可觀(guān)察到壓實(shí), 而在80MPa以下, 未觀(guān)察到進(jìn)一步的壓實(shí)或致密化, 60MPa以下的位移與彈性響應(yīng)有關(guān)。需要指出的是, SPS過(guò)程中的壓實(shí)行為及其致密化行為可以用氧化鋁晶須強(qiáng)化氧化鋁基陶瓷的較大擴(kuò)散距離而非純擴(kuò)散距離來(lái)解釋。

圖3 斷口SEM顯微照片

AW03:1 300℃燒結(jié), 保壓時(shí)間1min;AW10:1400℃燒結(jié), 保壓時(shí)間3min。升溫速率200℃·min-1, 冷卻速率100℃·min-1, 壓力75MPa

研究了CNT強(qiáng)化氧化鋁基復(fù)合材料的低致密化和抑制晶粒生長(zhǎng)或減少的行為。抑制晶粒生長(zhǎng)的根源在于CNT在A(yíng)l2O3晶粒上形成二維板狀結(jié)構(gòu), 阻礙或部分地阻止晶界擴(kuò)散。然而, 在氧化鋁晶須的加入情況下, 將會(huì)有不同的現(xiàn)象發(fā)生, 因?yàn)檠趸X晶須是剛性的, 不像CNT那樣柔韌, 因此不能形成這種獨(dú)特的板狀結(jié)構(gòu)。由于復(fù)合材料中的所有界面都是純Al2O3-Al2O3界面, 所以不能用部分晶界擴(kuò)散抑制或阻塞來(lái)解釋觀(guān)察到的燒結(jié)行為。

圖4 AW00、AW03和AW10粉體在1300℃下的致密行為

壓實(shí)行為的差異表明, 晶須的加入會(huì)影響顆粒的重排, 這是合理的, 因?yàn)榫ы毜捏w積比基體的氧化鋁顆粒大。此外, 氧化鋁晶須在氧化鋁基體周?chē)鸬搅藘?nèi)部邊界作用, 可以降低粉體顆粒的內(nèi)應(yīng)力。實(shí)際上, 當(dāng)晶須包圍時(shí), 粉體基體的致密化被抑制, SPS后這些區(qū)域保持多孔, 如圖2 (c) 所示。結(jié)果表明, Al2O3基體的內(nèi)應(yīng)力降低使晶粒生長(zhǎng)減弱。因此, 在75MPa壓力下, 在所有SPS條件下, AW10的相對(duì)密度都保持在97%以下, 晶粒較細(xì) (≤0.440μm) 。

3.4 力學(xué)性能

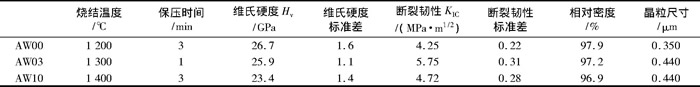

為了消除孔隙率和晶粒尺寸對(duì)硬度和斷裂韌性的影響, 選用了相對(duì)密度在97%左右、晶粒尺寸相近的0.350~0.440μm的AW00、AW03和AW10三種陶瓷材料進(jìn)行力學(xué)性能研究。維氏壓痕試驗(yàn)結(jié)果見(jiàn)表2。AW00在1 200℃下燒結(jié)3min, 相對(duì)密度為97.9%, 硬度較高為26.7GPa。AW03在1 300℃下燒結(jié)1min, 相對(duì)密度為97.2%, 其硬度值為25.9GPa, 與AW00相似。加入3%氧化鋁晶須可使韌性提高約30%, 然而加入10%Al2O3晶須后, 韌性降低, 這是晶須蓄積的幾率較高和增韌機(jī)理較差的結(jié)果, 見(jiàn)圖3 (b) 。因此, 3%氧化鋁晶須不僅保持了硬度, 同時(shí)韌性提高了30%。

表2 SPS法制備的AW00、AW03和AW10陶瓷的常溫力學(xué)性能和顯微結(jié)構(gòu)特征

AW03的增強(qiáng)斷裂韌性KIC證實(shí)了晶須的良好分散和增韌機(jī)理, 尤其是斷口表面觀(guān)察到的通過(guò)晶須被拉出后的裂紋橋聯(lián)機(jī)理, 見(jiàn)圖3 (a) 。此外, AW03的硬度和韌性大于A(yíng)W10。這表明, 晶須的添加量很過(guò)3%會(huì)增加高密度晶須網(wǎng)絡(luò)的數(shù)量和擴(kuò)展范圍, 增加局部孔隙率, 不利于力學(xué)性能的提高, 見(jiàn)圖3 (b) 。

總之, 3%低含量晶須增強(qiáng)氧化鋁復(fù)合材料具有較好的高密度和細(xì)晶組織相結(jié)合的特點(diǎn), 并保持了高硬度, 韌性提高了30%。AW03 (Hv25.9GPa, KIC5.75MPa·m1/2) 的力學(xué)性能與其它氧化鋁復(fù)合材料相當(dāng)或大多高于其它氧化鋁復(fù)合材料, 例如Ta C (20%體積) -Al2O3 (Hv17.4GPa, KIC6.5MPa·m1/2) 、BN (20%體積) -Al2O3 (Hv26GPa, KIC4.1MPa·m1/2) 、SiC顆粒 (5%體積) -Al2O3 (Hv19GPa, KIC>4MPa·m1/2) 、SiC晶須 (20%體積) -Al2O3 (Hv>26GPa, KIC>6MPa·m1/2) 。Al2O3晶須是加入到氧化鋁基體中的一種防止高溫氧化的第二相。因此, Al2O3晶須增強(qiáng)是獲得高溫氧化氣氛下力學(xué)性能改善的氧化鋁陶瓷/復(fù)合材料的一種很有前景的方法。然而, 未來(lái)的研究目標(biāo)是改善Al2O3晶須在氧化鋁基體中的分散和殘余孔隙的消除, 目的是優(yōu)化抗氧化陶瓷復(fù)合材料的高溫力學(xué)性能, 使其具有實(shí)際應(yīng)用價(jià)值。

4 結(jié)論

以SPS法制備的氧化鋁晶須強(qiáng)化氧化鋁陶瓷為研究對(duì)象, 重點(diǎn)研究了晶須添加量對(duì)燒結(jié)行為和室溫力學(xué)性能的影響。結(jié)果表明, 由于晶須阻礙顆粒重排, 降低粉體基體的內(nèi)應(yīng)力, 這些氧化鋁復(fù)合材料的燒結(jié)性能受到抑制, 特別是在晶須含量較高的情況下。而添加3%Al2O3晶須的復(fù)合材料可獲得相對(duì)密度為99%、晶粒尺寸為0.450μm的細(xì)晶氧化鋁陶瓷。對(duì)于添加10%晶須的氧化鋁復(fù)合材料, 通過(guò)選擇合適的SPS溫度 (分別為1 300℃和1400℃) 和保壓時(shí)間 (3min) , 可獲得≥96%的相對(duì)密度和約0.440μm的晶粒尺寸。

通過(guò)將復(fù)合材料的維氏硬度Hv與純氧化鋁相比較 (純Al2O3為26.7GPa, 晶須添加3%時(shí)為25.9GPa, 10%時(shí)為23.4GPa) , 韌性KIC與純Al2O3相比較 (純Al2O3為4.25MPa·m1/2, 晶須添加3%時(shí)為5.75MPa·m1/2, 10%時(shí)為4.72MPa·m1/2) 可知, 韌性的提高是由于晶須引起的裂紋橋聯(lián)。結(jié)果表明, 加入少量的氧化鋁晶須有助于提高氧化鋁復(fù)合材料的力學(xué)性能。