摘要: 為了探尋一種切縫窄、切縫輪廓平直的金剛石線鋸切割工藝,將電火花線切割機床改裝為金剛石線鋸切割機 床,并進行了金剛石線鋸恒力進給切割陶瓷的實驗,探究了絲速和配重對切縫寬度和切縫輪廓平直度的影響; 用光學顯微 鏡測量切縫寬度,并觀察切縫輪廓的平直度。實驗結果表明: 隨著絲速的增大,切縫寬度變化不明顯,隨著配重的增大, 切縫寬度明顯減小; 隨著絲速的增大,切縫輪廓逐漸出現鋸齒狀,隨著配重的增大,切縫輪廓發生彎曲甚至崩碎。

0 前言

絕緣陶瓷機械強度好、硬度高、熔點高、電阻率 高、化學穩定性好,廣泛應用于電子元器件、航天航 空、發動機耐磨件、刀具等領域[1]。但是,絕緣陶瓷 材料的硬脆性和絕緣性,使其成為難加工材料。近些 年,金剛石線鋸切割加工方法得到了快速發展,并在 切割絕緣陶瓷方面顯示出巨大優勢[2],國內外眾多學 者開展了相關的研究工作。

CLARK W I 等人[3]利用電鍍金剛石線鋸切割木 材和泡沫陶瓷,研究了加工參數對切削力、力比及表 面粗糙度的影響,并對線鋸磨損和切屑進行了觀察。 實驗表明,電鍍金剛石線鋸切割能顯著提升泡沫陶瓷 的切割效率,但切割木材時的線鋸壽命較短。周銳[4]以碳化硅/氧化鋁陶瓷為實驗材料,使用環形電鍍金剛石 線鋸,探究鋸絲速度、進給壓力和切削液對切割效果 的影響。實驗發現,增大鋸絲速度和進給壓力有助于 增加切割效率,但對表面粗糙度有不利影響,切削液可有效提高表面質量。CHEN W 等人[5]通過對電鍍金 剛石線鋸切割多晶硅表面后殘留的兩種鋸切痕跡進行 研究,討論了材料的去除機制。實驗證明,帶有周期 性的毫米級鋸痕是線鋸往復運絲造成的,而微米級溝 槽是由于金剛石顆粒鋒利的尖端磨削而形成。

綜上所述,對于電鍍金剛石線鋸切割工藝的研 究,其切割材料多為硅、碳化硅與二氧化硅及其它半 導體材料[6],而對切割絕緣陶瓷的研究很少,研究內 容也局限于材料去除率、切面質量、鋸絲的磨損以及 材料的去除機制及模型等方面,針對切縫精度的研究 很少。然而,對于陶瓷零件的切割,鋸切時的切縫精 度直接決定著切割所得零件的精度,因此,如何通過控制金剛石線鋸切割參數,以獲得高精度的切縫,對于陶瓷零件的精密加工具有重要意義[7]。切縫精度主要包括切縫寬度及切縫輪廓的平直度,切縫精度高主要體現為切縫窄且切縫輪廓平直。該實驗以工程中常見的氧化鋁陶瓷為實驗對象,研究絲速和配重對切縫寬度和切縫輪廓平直度的影響規律和機制,為絕緣陶瓷材料的精密切割提供可靠的理論依據和工藝參考。

1 金剛石線鋸切割實驗

1. 1 實驗裝置

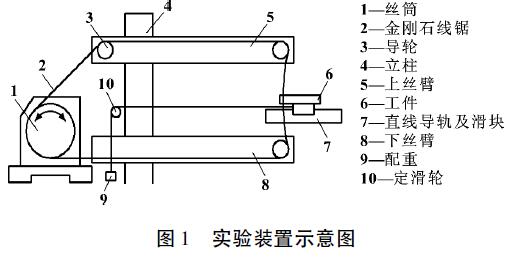

實驗采用的裝置是在DK7720快走絲電火花線切割機床的平臺上進行改造的。對于實驗變量之一絲速,為使其可調,給機床原有運絲系統加裝變頻器。對于進給方式,沒有選擇原機床的恒速進給方式,而是采用了恒力進給方式。如圖1所示,在工作臺上添加直線導軌,以砝碼作為配重,滑塊和工件共同在定滑輪的引導和砝碼的牽引下沿導軌做直線運動。采用恒力進給方式的原因為: 在這種進給方式下,陶瓷材料的去除量始終等于進給量,使整個切割過程處于穩定狀態; 同時,線鋸在水平方向上對陶瓷施加的壓力,是決定線鋸去除材料效果的關鍵因素。

直線導軌使用千分表校準,以保證其在陶瓷進給 方向的直線度,切割時使用的冷卻液為水,實驗前緊 絲,使預緊力保持在8N。電鍍金剛石線鋸參數見表1,實驗材料參數見表2。

| 線徑/mm | 粒徑/μm | 破斷拉力/N | 抗拉強度/( N·mm-2 ) |

| 0.20 ± 0.01 | 30~40 | ≥40 | 3500 |

| 尺寸/mm | 密度/( g·cm-3 ) | 硬度 | |

| 莫氏 | 維氏/HV | ||

| 150 × 102 × 26 | 3. 8 ~ 3. 9 | 7 ~ 8 | 1850 ~ 1900 |

1. 2 實驗方案

為探究絲速和配重的變化對切縫寬度及切縫輪廓 平直度的影響,在絲速2.20m/s 下,從100g到500g等間隔選取5個值進行實驗; 在配重300g下,從1.28m/s 到3.12m/s等間隔選取5個值進行實驗。 為保證實驗數據可靠,相同參數下均做一次重復實 驗,即以絲速和配重為變量時各進行兩組實驗,每次 切割時間為10min。實驗方案見表3。

| 絲速/( m·s -1) | 配重/g |

| 1. 28, 1. 74, 2. 20, 2. 66, 3. 12,2.20 | 300,100, 200, 300, 400, 500 |

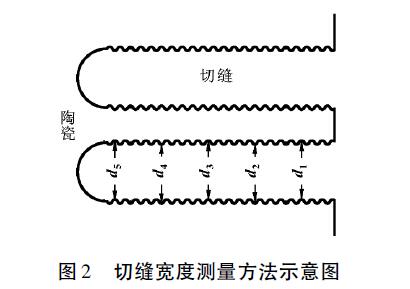

切縫寬度的測量和切縫輪廓的觀測均在光學顯微鏡下放大100倍進行。如圖2所示,測量切縫寬度時,先用標尺在沿切縫方向和垂直于切縫方向標定,再從切縫入口到終點均勻取5個視野,每個視野下測 量切縫邊緣兩平行線間的距離,取其均值作為較終結果。

隨著切割的進行,線鋸本身的磨損可能導致鋸絲開始切割時的直徑不同,因而對切縫寬度產生影響。為探究線鋸本身的磨損對實驗是否有干擾,待實驗全部完成后,在絲速2.20m/s、配重100g下進行一次 重復實驗,與組實驗中相同參數的結果對比后,切縫寬度的變化僅為0. 556μm。可見線鋸本身的磨損對切縫寬度的影響十分微弱,說明該實驗方案可靠。

2 實驗結果與討論

2. 1 絲速對切縫寬度的影響

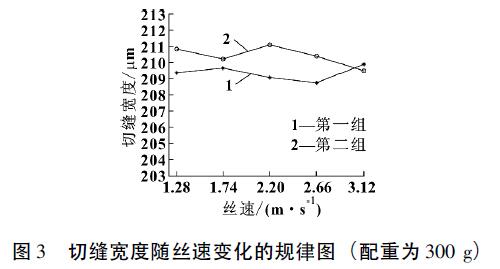

圖3是配重為300g時切縫寬度隨絲速變化的規律圖。由圖可見,切縫寬度在很小范圍內波動,即絲速對切縫寬度無明顯影響。增大絲速會使鋸絲振幅增加,切縫寬度也會隨之增大,但實驗數據并無明顯增大。可能的原因是: 絲速增加確實加劇了鋸絲的橫向振動,但鋸絲本身的預緊力抵消了振動增加的幅度,因此切縫寬度變化不明顯。

2. 2 配重對切縫寬度的影響

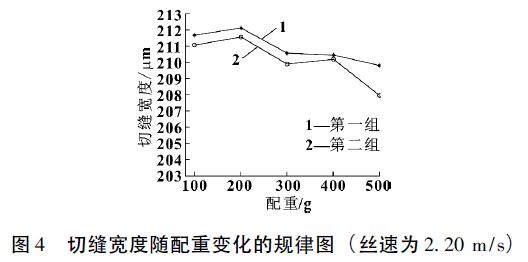

圖4所示是絲速為2.20m/s時切縫寬度隨配重變化的規律圖。由圖可見,配重對切縫寬度的影響明顯,其值隨配重的增大而呈明顯減小的趨勢。原因是 配重決定切削力的大小。配重越大,鋸絲提供的切削力越大,增加的力進一步限制了線鋸的橫向振動,因而切縫寬度隨配重的增大而明顯減小。

2. 3 絲速對切縫輪廓平直度的影響

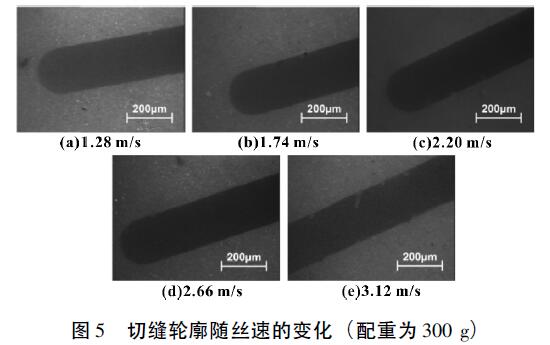

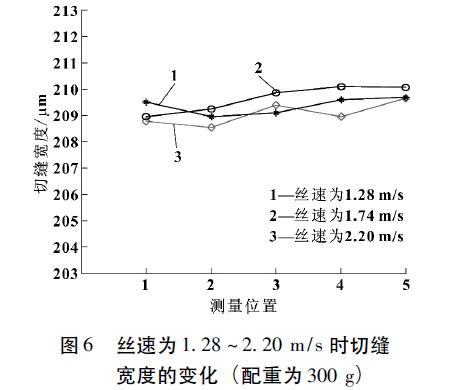

圖5是保持配重300g不變,絲速從1.28m/s 增加至3.12m/s的切縫輪廓的光學顯微照片,圖6是絲速在1.28 ~ 2.20m/s時切縫寬度的變化。由圖5可見,絲速在1.28~2.20m/s的范圍內時,切縫輪廓銳利平整,對應圖6可知其平直度好; 當增大絲速后,由圖5可明顯看到,絲速為2.26m/s時,切縫 邊緣開始出現微小鋸齒,絲速為3.12m/s時,鋸齒狀現象變得明顯。可能的原因是絲速增大,鋸絲振動 加劇; 當絲速過大,線鋸振動劇烈,線鋸的張緊力不 足以抵消掉增加的振幅,使得切縫邊緣不平整,出現微小鋸齒,嚴重時可能因鋸絲卡絆而斷絲。綜上,由于絲速增加導致的切縫輪廓的平直度變差表現為切縫輪廓出現鋸齒。

2. 4 配重對切縫輪廓平直度的影響

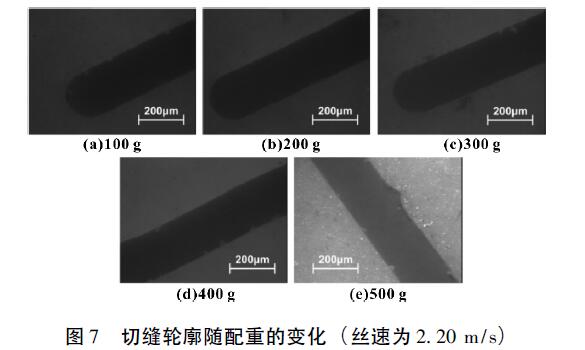

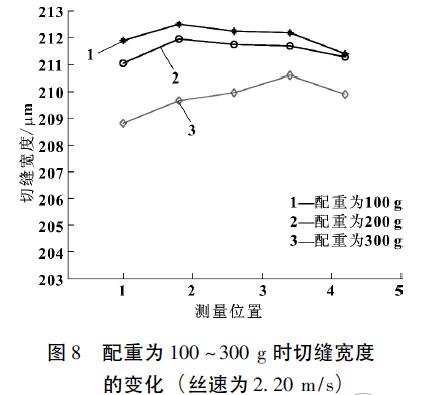

圖7是保持絲速2.20m/s 不變,配重從100g增加至500g的切縫輪廓的光學顯微照片,圖8是配重為100~300g時切縫寬度的變化。由圖7明顯看到, 配重在100~300g的范圍內,切縫輪廓邊緣清晰平整,對應圖8可以驗證其平直度好; 當增大配重后,由圖7可見,當配重為400g時,切縫輪廓出現明顯彎曲,當配重達到500g時,切縫邊緣有崩碎。可能的原因是當配重大小合適時,其提供的切削力剛好滿 足鋸切需求,切割過程比較平穩,當配重過大時,外界的微小擾動很易誘使線鋸跑偏,從而導致切割軌跡彎曲; 工件某點燒結不均勻也可能使線鋸朝密度小的缺陷處偏斜; 另外,配重過大,線鋸某點的局部應力很大,金剛石磨粒的擠壓使陶瓷表面產生裂紋并擴展,直至斷裂破碎,發生材料的脆性去除[8]。綜上, 由于配重增加導致的切縫輪廓的平直度變差表現為切 縫輪廓出現彎曲與拐點、邊緣有崩碎[9]。

3 結論

該實驗利用改裝后的金剛石線鋸切割機床進行絕緣陶瓷的切割實驗,研究了恒力進給下絲速和配重對切縫寬度及切縫輪廓的影響,結論如下:

( 1) 絲速對切縫寬度的影響不明顯,但當絲速增加至2.66m/s 時,切縫輪廓出現微小鋸齒。

( 2) 隨著配重的增大,切縫寬度呈現減小的趨勢,但當配重增加至400g時,切縫輪廓出現彎曲甚至崩碎。

( 3) 由實驗結果可知,增加絲速后,切縫輪廓平直度逐漸變差,但由于切割速度受絲速影響,為兼顧切割效率,因此在切縫輪廓平直度較好的前提下,盡量選用較大絲速,建議將絲速控制在2.20m/s; 為了得到較窄的切縫,應選取較大配重,但當配重為400g 時,切縫輪廓平直度變差,因此建議選取300g的配重。綜上,使用該方法切割氧化鋁陶瓷 時,在絲速為2.20m/s、配重為300g的實驗參數 下,可以得到較高的切縫精度。

參考文獻:

[1]王望龍,王龍,田欣利,等. 工程陶瓷特種加工技術的研究 現狀與進展[J].機床與液壓, 2015, 43( 7) : 176 -180. WANG W L,WANG L,TIAN X L,et al. Research Status and Progresses of Special Machining Technologies for Engineering Ceramic[J]. Machine Tool & Hydraulics, 2015, 43 ( 7) : 176 - 180.

[2]WU H. Wire Sawing Technology: A State-of-the-art Review [J].Precision Engineering, 2016, 43: 1 - 9.

[3]CLARK W I,SHIH A J,LEMASTER R L, et al. Fixed Abrasive Diamond Wire Machining—part II: Experiment Design and Results[J]. International Journal of Machine Tools and Manufacture, 2003, 43( 5) : 533 - 542.

[4]周銳. 環形電鍍金剛石線鋸在陶瓷材料切割中的應用 [D]. 濟南: 山東大學, 2005.

[5]CHEN W,LIU X,LI M, et al. On the Nature and Removal of Saw Marks on Diamond Wire Sawn Multicrystalline Silicon Wafers[J]. Materials Science in Semiconductor Processing, 2014, 27( 1) : 220 - 227.

[6]高偉,劉鎮昌,Philip Bex,等. 很硬磨料在硬脆材料切割中 的應用[J]. 金剛石與磨料磨具工程, 2001( 3) : 26 -29.

[7]張波,劉文濤,胡曉冬,等. 線鋸切割技術的應用與發展 [J]. 很硬材料工程, 2008( 1) : 45 - 48. ZHANG B,LIU W T,HU X D,et al. Application and Development of Wire Sawing Technology[J]. Superhard Material Engineering, 2008( 1) : 45 - 48.

[8] CVETKOVIC' S,MORSBACG C,RISSING L. Ultra-precision Dicing and Wire Sawing of Silicon Carbide( SiC) [J]. Microelectronic Engineering, 2011, 88( 8) : 2500 - 2504.

[9]唐修檢,劉謙,田欣利,等. 切向載荷作用下氮化硅陶瓷崩碎 損傷規律與機理[J]. 光學精密工程, 2015( 7) :2023 -2030. TANG X J,LIU Q,TIAN X L, et al. Regulation and Mechanism of Edge Chipping for Si3N4 Ceramics by Sliding Loads [J]. Optics Precision Engineering, 2015( 7) : 2023 - 2030.

( 責任編輯: 盧文輝)