氧化鋁陶瓷在水泥粉磨系統應用已經三年了,風起云涌、褒貶不一,波瀾不驚、歷盡坎坷。它帶來的節電效益,逐步得到水泥企業認可。越來越多的應用廠家,已經適應了粉磨設備的優化與調整、掌握了操作習慣的更新與適應,環保優勢尤其明顯、生產秩序日趨正常。供應商和用戶已達成共識:這不是簡單的置換,而是研磨體的一次“創新驅動”。氧化鋁陶瓷使用效果的好壞,取決于兩個方面:產品質量和應用技術。迫切需要一個供需雙方都能接受的“驗收標準”,它包括:現場驗收和運行驗收。然而,目前可查閱的依據,只是建材行業標準《耐磨氧化鋁球》(JC/T 848.1-2010)。此標準起草之日,氧化鋁陶瓷還沒有在干法水泥粉磨中應用,難免有許多問題沒有預料到,更沒有適合的規定,本文就此談幾點粗淺看法和建議。

氧化鋁陶瓷按其用途可分為填料氧化鋁陶瓷、濕法研磨氧化鋁陶瓷和干法研磨氧化鋁陶瓷三種。改名是為了更好地區別各自的用途。

填料氧化鋁陶瓷又稱:惰性氧化鋁陶瓷(不與酸、堿發生化學反應),廣泛用于石油、化工、化肥、天然氣及環保等行業,作為反應器(釜)內催化劑的覆蓋支撐材料和塔填料,凈化裝置中對液體或氣體進行過濾的介質等。它屬于“靜態”工作的介質,價格便宜、不能當做“動態”工作的研磨體用。

濕法研磨氧化鋁陶瓷用在間歇工作的濕法球磨機內(如:氧化鋁陶瓷磨機),因此,氧化鋁陶瓷可以設定足夠的時間來粉磨物料,而且磨機里的水,可以緩解氧化鋁陶瓷之間和球與筒體內壁襯板的沖擊碰撞,而不易碎球。如果把它們用于干法粉磨系統,就會出現“碎球”的尷尬場面。

“陶瓷研磨體”屬于干法研磨氧化鋁陶瓷,有一些在外形上與普通氧化鋁陶瓷沒有區別,但也有一些有明顯的差異,如:段型、膠囊型、橢球形或其它異型等;從化學成分上看:除氧化鋁含量很過90%之外,還添加了一部分改性增韌的微量元素:鋯、錳、銅等,使陶瓷研磨體的抗沖擊韌性能力大幅度提高;從生產工藝方面看,加強了計算機技術和數字化控制技術的發展,實現了燒成工藝自動化,合理調控熱工制度(如:燒結溫度、升溫速率、保溫時間、燒成氣氛等),低溫慢燒,阻止晶型轉變,抑制晶體長大,制造出玻璃相含量低、微小晶粒為主的結構態陶瓷,從微觀結構上解決了陶瓷研磨體的質量問題。

(1)增設以剛玉為主要晶相、晶粒尺寸小于6μm的微晶含量≥?%。

試驗研究證明:微晶化是提高氧化鋁陶瓷耐磨性的較有效途徑;經掃描電鏡檢測,≤6μm的微晶含量越多,結構越致密,氧化鋁陶瓷質量越好(見圖1)。

(2)不以Al2O3含量作為產品質量分級,但陶瓷研磨體中Al2O3含量應≥85%。

試驗研究證明:Al2O3含量是影響陶瓷研磨體產品質量的重要因素;含量越高,制造成本越高。優化生產工藝:原料鋁粉很細粉磨(≤0.5μm),采用等靜壓成型方法,低溫致密化慢速燒結(燒成溫度≤1 350℃、燒成時間18h),利用工業廢棄物代替部分高溫鋁粉、降低燒成溫度等,可以實現優質、低成本制備。

(3)更換有害成分Fe2O3為堿含量,限值(Na2O、K2O)≤0.5%。

通用硅酸鹽水泥粉磨用陶瓷研磨體,可以不考慮顏色的白度,但堿含量過高,對生坯燒成開裂影響較大,并防止對水泥成品質量產生影響。

(4)增設限值:Cr含量≤?mg/kg;(或:Cr6+含量≤?mg/kg)。

突顯陶瓷研磨體在水泥粉磨過程中,減少重金屬污染的優勢;防止工業廢棄物配料利用帶來的負面影響。

“壓碎強度”實質是“點壓強度”,突顯四個特點(見圖2):

(1)試件上下兩個受壓面必須是剛性球面。在整個受壓過程中,不允許產生彈性或剛性壓縮變形。

(2)壓頭和砧座與試件的剛性球面接觸面必須是剛性平面;在壓頭施壓過程中,這兩個平面不允許出現彈性或剛性變形,出現凹陷或塌坑。

(3)試件在受壓過程中作用力始終保持點接觸。

(4)計算“點壓強度”值(kN/cm2)時,作用力為試件爆裂時的壓力值,受力面積不是接觸面積,而取試件圓的橫截面積。

壓碎強度試驗檢測后,強度高的研磨體爆裂成小塊(a),強度低的研磨體爆裂成大塊(b)。

參照中外合資企業對氧化鋁陶瓷抽測的辦法,設計制造一種耐沖擊試驗機(見圖3),測試前,現將兩端端蓋打開,中間放入一待測的陶瓷研磨體;同時在兩端各放一待測的陶瓷研磨體、并用橡膠墊和壓蓋固定不動。然后開啟傳動裝置,模擬水泥球磨機工作轉速(17r/min),使測試空間繞其中心旋轉,之后,測試管內活動的陶瓷研磨體,會周期性地沖擊兩端固定的陶瓷研磨體。電機在到達預先設定的時間后,停止運轉。

打開端蓋,檢查三試件是否出現變化?無脫皮、裂紋、凹坑等缺陷者為耐沖擊性合格;反之,有一件出現缺陷則視為:不合格。

在一個Φ300×300試驗小磨中,裝入一定數量和級配的陶瓷研磨體與一定數量的水泥實驗用標準砂(GB178-77),模擬水泥球磨機的轉速(17r/min),混合粉磨一定時間后,停磨清除標準砂,將陶瓷研磨體取出、清理干凈并稱重,其損失的質量除以裝磨時的標準砂質量即為:陶瓷研磨體的小磨磨耗(g/t標準砂)。

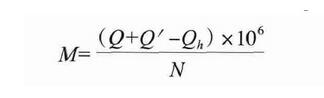

在實際生產中,水泥粉磨連續工作時間3 000小時以上,累計該時間段水泥產量,清倉將陶瓷研磨體取出、清理干凈并稱重,其損失的質量(含碎球)除以累計水泥產量即為:陶瓷研磨體的大磨磨耗(g/t水泥)。按下式計算:

式中:M——陶瓷研磨體的大磨磨耗,g/t水泥;

Q——初裝球磨機內陶瓷研磨體的質量,t;

Q'——正常運轉中添加陶瓷研磨體的質量,t;

Qh——可回收用的陶瓷研磨體質量,t;

N——水泥粉磨過程中,投入的物料總質量(累計水泥產量),t。

目前,使用正常的陶瓷研磨體大磨磨耗都在10g/t水泥以下,耐磨性能明顯優于高鉻鑄鋼球(20~40g/t)。

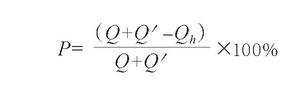

在實際生產中,水泥粉磨連續工作時間3 000h以上,清倉將陶瓷研磨體取出、清理干凈并稱重,其破碎損失的質量除以該時間段添加陶瓷研磨體的累計總質量即為:該陶瓷研磨體的破碎率(%)。按下式計算:

式中:P——陶瓷研磨體的破碎率,%;

Q——初裝球磨機內陶瓷研磨體的質量,t;

Q'——正常運轉中添加陶瓷研磨體的質量,t;

Qh——可回收用的陶瓷研磨體質量,t。

(1)外觀質量

包括外觀質量、尺寸偏差、球形度、體積密度、吸水率。

(2)試驗方法

包括外觀質量的檢驗、外觀尺寸及偏差的檢驗、球形度的檢驗、吸水率的測定、體積密度的測定、氧化鋁含量的測定、莫氏硬度的測定等。

(3)檢驗規則

包括檢驗分類、抽樣規則、判定規則等。

(4)標志、包裝、運輸和貯存。