高純氧化鋁陶瓷具有耐高溫、耐化學(xué)腐蝕等一系列優(yōu)良性能,已經(jīng)成為應(yīng)用面較廣的功能陶瓷材料。但是氧化鋁具有較強(qiáng)的離子鍵,從而導(dǎo)致其質(zhì)點(diǎn)擴(kuò)散系數(shù)低(Al3+在1700℃時(shí)擴(kuò)散系數(shù)僅為10-11cm2/s)、燒結(jié)激活能較大。引入添加劑是降低燒結(jié)溫度較簡潔可行的方法之一。添加劑的作用機(jī)理可以分為兩類:一類添加劑可以引入晶格空位,易于擴(kuò)散,降低燒結(jié)活化能,形成固溶體,常用的添加劑主要是Cu0、Ti02、Mn02等變價(jià)金屬氧化物;第二類添加劑是生成液相,使傳質(zhì)機(jī)理由固相擴(kuò)散轉(zhuǎn)變?yōu)橐合鄶U(kuò)散,通常以Si02、Ca0、Mg0等為添加劑可以形成玻璃相降低燒結(jié)溫度。

本實(shí)驗(yàn)分別以Ti02和Mg0-La203復(fù)合物為添加劑,考察了Ti02用量及Mg0和La203不同質(zhì)量配比對氧化鋁陶瓷燒結(jié)致密化過程及顯微結(jié)構(gòu)的影響。同時(shí)分析了氧化鋁燒結(jié)體中氣孔的位置及排出過程。

1實(shí)驗(yàn)

1.1材料制備過程

采用醇鹽水解法制備高純氧化鋁粉體(99.999%),經(jīng)過13h球磨處理后的氧化鋁粉體作為原料。向高純氧化鋁粉體中加入1%(質(zhì)量分?jǐn)?shù))的聚乙烯縮丁醛(PVB)和燒結(jié)助劑,在無水乙醇為研磨介質(zhì)的作用下充分混合。將混合后的粉體過200目篩,并將混合粉體在30MPa下進(jìn)行干壓成型。將干壓后具有一定厚度的圓片,在200MPa冷等靜壓下成型。得到的素坯直徑為25.2mm。

高純氧化鋁生坯在馬弗爐中,經(jīng)500℃保溫th進(jìn)行排膠處理,1250℃保溫3h進(jìn)行預(yù)燒后,在1600℃燒結(jié)4h。

1.2樣品的檢測和表征方法

采用Archimedes法測試樣品的密度,采用日本JEOL株式會社JSM-6360LV型掃描電子顯微鏡觀察陶瓷燒結(jié)體的斷面形貌。

2結(jié)果與討論

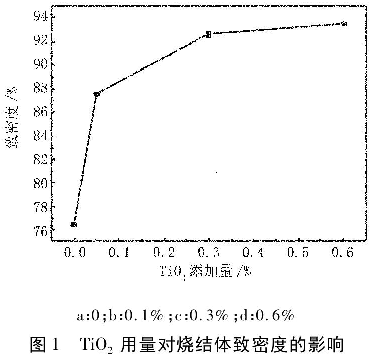

2.1Ti02用量對燒結(jié)體致密度的影響

分別在高純氧化鋁粉體中加入0、0.1%(質(zhì)量分?jǐn)?shù),下同)、0.3%、0.6%的Ti02,成型后,在1600℃下保溫4h。圖1為樣品燒結(jié)后致密度與添加量的關(guān)系。未添加燒結(jié)助劑的高純氧化鋁陶瓷致密度達(dá)到76%左右。當(dāng)加入微量0.1%的Ti02后,樣品致密度都迅速增加。隨著Ti02用量的增加樣品致密度增加明顯,且增加速度較快。當(dāng)加入量很過0.3%后,樣品的致密度的增加速度趨緩,致密度高達(dá)93%。

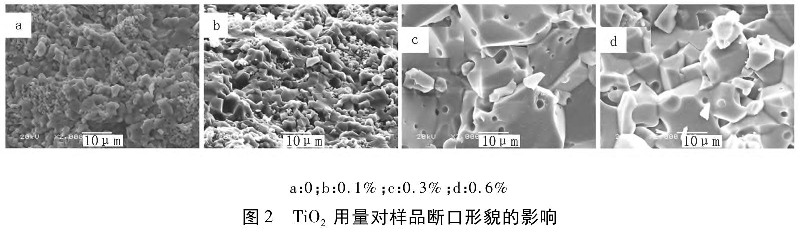

圖2為不同添加量時(shí)坯體顯微結(jié)構(gòu),由圖可知,未添加Ti02的樣品,只有部分的顆粒發(fā)生生長及燒結(jié)現(xiàn)象,而存在著大量未燒結(jié)的粉體顆粒。隨著Ti02量的增加,促進(jìn)了試樣的燒結(jié),并且樣品斷口晶粒尺寸逐漸增大。當(dāng)Ti02的量達(dá)到0.3%時(shí)晶粒發(fā)生了異常長大。這是由于Ti02和Al203的晶格常數(shù)相近,可以形成固溶體。Ti4+的離子半徑比Al3+的離子半徑大,同時(shí)Ti4+可以轉(zhuǎn)變?yōu)門i3+,可增加晶體中的缺陷數(shù)量,大大降低樣品的燒結(jié)活化能,使得試樣中晶粒發(fā)生異常長大。由于降低了燒結(jié)溫度,使氧化鋁陶瓷燒結(jié)致密,但造成晶內(nèi)氣孔數(shù)量增多。

Ti02加入量為0.6%時(shí),顆粒尺寸變小,晶粒內(nèi)部的氣孔也減少。這是由于加入0.6%Ti02,產(chǎn)生固溶體的同時(shí)在晶粒結(jié)合點(diǎn)處易產(chǎn)生微量的金紅石和B-Al2TiO5的第二相,阻止了晶粒的異常長大,起到了細(xì)化晶粒的作用。并能減緩晶粒異常長大的晶界遷移速率,減少晶粒內(nèi)部的氣孔量,提高氧化鋁陶瓷的致密度。

2.2Mg0和La203復(fù)合添加劑對燒結(jié)體致密度的影響

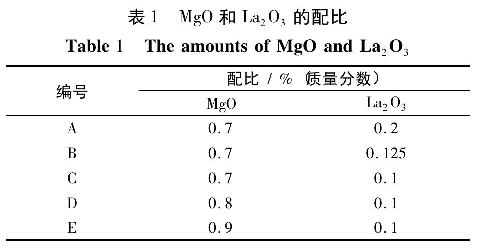

添加不同配比Mg0和La203二元復(fù)合添加劑的Al203混合粉體成型后,1600℃下燒結(jié)并保溫4h。Mg0和La203的配比如表1。

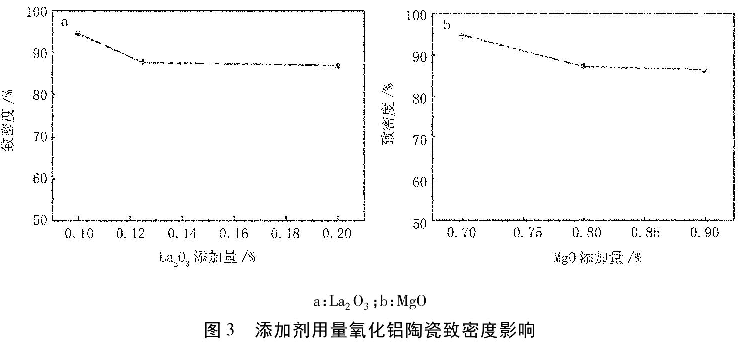

圖3為分別添加La203和Mg0對燒結(jié)體致密度的影響。由圖3a可知,隨著La2O3添加量的增多,燒結(jié)體的致密度均不同程度降低;圖3b中,隨著Mg0量的增加,燒結(jié)體致密度也逐漸降低。因此,制備高致密氧化鋁陶瓷時(shí),Mg0-La203二元復(fù)合添加劑的添加量也不宜過多。

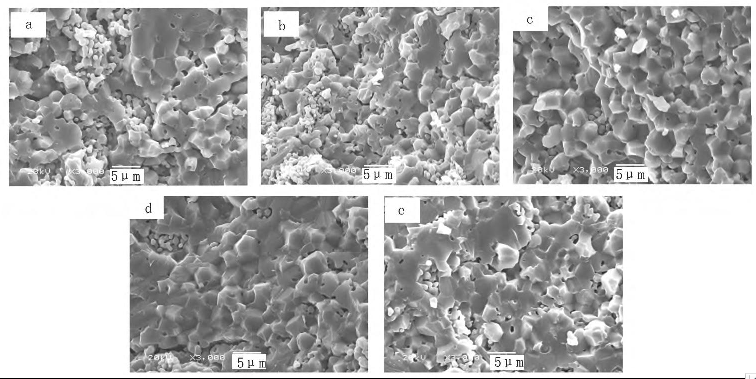

圖4為Mg0和La2O3共同作用下樣品的顯微結(jié)構(gòu)。由圖4a~圖4c可以看出,隨著La2O3用量的逐漸減小,燒結(jié)體斷口晶粒尺寸逐漸減小且趨于均勻,晶粒之間的空隙減小,燒結(jié)體的致密度提高;添加0.2%La203時(shí),燒結(jié)體的斷口出現(xiàn)晶粒異常長大現(xiàn)象,La2O3添加量為0.1%時(shí)可以得到晶界清晰、晶粒完整的斷口。減小La203用量導(dǎo)致燒結(jié)體的斷裂方式由穿晶斷裂向沿晶斷裂轉(zhuǎn)變,提高了氧化鋁陶瓷坯體的斷裂強(qiáng)度。La2O3可以形成液相,界面上出現(xiàn)少量的液相會形成新的固一液界面,降低界面移動的運(yùn)動力、擴(kuò)散距離增加,可以降低界面遷移速度,抑制晶粒的增長。局部出現(xiàn)大量液相時(shí),晶界上形成新的固一液界面,會加快晶界的迂移速率,易發(fā)生液相包裹氣孔現(xiàn)象,形成孤立氣孔,降低燒結(jié)體的致密度。圖4c~圖4e為不同Mg0添加量樣品的斷口形貌。

隨著Mg0加入量的增多斷口中的顆粒逐漸長大,晶粒間界面逐漸模糊。當(dāng)加入量為0.9%時(shí),晶粒異常長大,晶粒內(nèi)部存在著大量的晶內(nèi)孔洞。Mg0可以增加氧化鋁中的氧空位,促進(jìn)擴(kuò)散,有利于燒結(jié)。隨著Mg0量增加,使氧化鋁產(chǎn)生大量的氧空位,促進(jìn)部分晶粒的異常長大,并且發(fā)生缺陷增多和聚集相,降低試樣的致密度。較之添加Ti02的燒結(jié)體晶粒尺寸減小,是由于新生成的尖晶石第二相在氧化鋁晶粒周圍會抑制晶粒的生長從而減小了試樣的晶粒尺寸。

2.3Mg0和La203對晶粒尺寸的影響

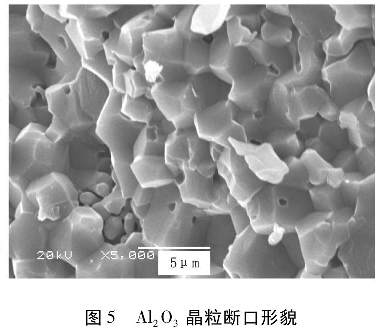

圖5為添加0.7%Mg0和0.1%La203晶粒尺寸圖。晶粒的長大不是小晶粒的粘連,而是晶界不斷前移的過程。晶界兩邊的吉布斯自由能之差是使界面向曲率中心移動的驅(qū)動力。公式(1)為晶粒生長動力學(xué)方程:

D2一D02=2Mγ(t-t0)(1)

式中:D為燒結(jié)t時(shí)間后的晶粒尺寸,M為晶粒遷移速率,γ為界面能。

由圖5可知,晶粒異常長大的尺寸約為3.68μm,而其周圍正常生長的晶粒尺寸約為2.37μm。對于同一樣品中D0,t,t0是相同的。則異常長大的界面遷移速率與正常長大界面遷移速率比為:

M異常/M正常=(D異常/D正常)2(2)

M異常/M正常=(3.68/2.37)2=2.42(3)

Mg0和La203液相燒結(jié)晶粒異常長大界面遷移速率比正常生長的晶粒的界面遷移速率大2.42倍。異常長大的晶粒的界面移動快,在遷移過程中會發(fā)生吞噬小品粒的現(xiàn)象,發(fā)生異常長大。在Mg0和La203作用下,氧化鋁晶界在遷移的過程中,第二相物質(zhì)阻礙晶界遷移,降低了氧化鋁異常長大的晶粒界面遷移速率,減小異常長大晶粒的尺寸。

2.4燒結(jié)助劑對氣孔排出過程的影響

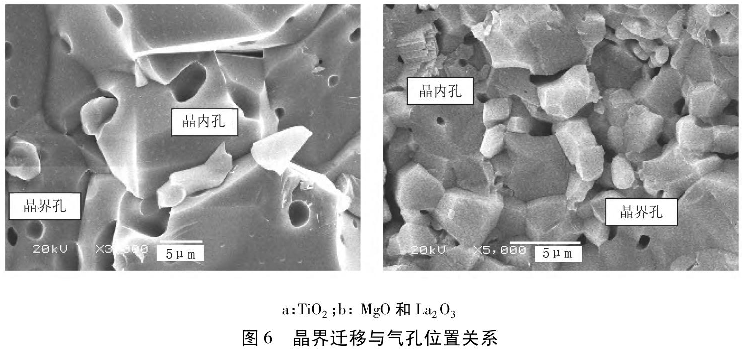

圖6為Ti02及Mg0和La2O3復(fù)合添加劑對坯體孔隙位置的影響。由圖可知,添加Ti02氧化鋁坯體易形成晶內(nèi)孔,晶內(nèi)孔的形成主要是由于變價(jià)氧化鈦使氧化鋁基體出現(xiàn)大量晶格缺陷,并與氧化鋁基體形成固溶體,促進(jìn)晶界遷移,形成晶內(nèi)孔。氣孔由界面擴(kuò)散轉(zhuǎn)為體擴(kuò)散,擴(kuò)散速度低,擴(kuò)散過程需要更高的能量而不易排出。殘留晶粒內(nèi)部氣孔會影響坯體的致密度,對陶瓷力學(xué)和光學(xué)性能有顯著影響。而Mg0和La2O3產(chǎn)生液相,提高晶界遷移速度的同時(shí)產(chǎn)生第二相物質(zhì)聚集在晶粒交匯處,阻礙晶粒的界面遷移,減小了晶粒的尺寸,降低了晶內(nèi)孔的數(shù)量,從而起到細(xì)化晶粒,提高燒結(jié)體致密度。

3結(jié)論

1.添加Ti02可以提高高純氧化鋁陶瓷的致密度,但易形成晶內(nèi)孔。

2.Mg0和La203復(fù)合添加,可以產(chǎn)生少量液相提高高純氧化鋁陶瓷的致密度,但添加量不宜過多。

3.Mg0和La203復(fù)合添加可以產(chǎn)生第二相物質(zhì),促進(jìn)晶粒正常生長,減小晶內(nèi)孔的數(shù)量。