氧化鋁陶瓷作為一種重要的典型結構陶瓷材料,以Al203為主要原料,以剛玉(α-Al203)為主要礦物質組成。氧化鋁是氧化物中較穩定的物質,具有機械強度高、硬度大、耐磨、耐高溫、耐腐蝕、高的電絕緣性與低的介電損耗等特點,它是發展比較早、成本低、應用較廣的一種陶瓷材料,在航天、航空、發動機耐磨部件、刀具等方面具有十分誘人的應用前景。20多年的研究結果表明:氧化鋁陶瓷中Al203含量越高,綜合性能越好,耐磨性也越高,并且在濕磨條件下耐磨效果更為顯著。

眾所周知,磨損是產品失效的3種主要形式之一,即斷裂、腐蝕、磨損。據不完全統計,能源的1/3~1/2消耗于摩擦與磨損。據美國材料政策委員會1977年測算,磨損造成年國民經濟損失約150億美元。原西德統計因磨損造成的損失每年達100億馬克。我國對磨損造成的經濟損失尚缺乏精確的計算。因此,工業材料進行廣泛應用之前,其磨損性能的測試和評價具有現實意義和經濟意義。

為了探究氧化鋁陶瓷在不同工況條件下的磨損機制,本研究作者設計了干摩擦、水潤滑和油潤滑3種潤滑條件下的氧化鋁摩擦磨損試驗,研究了磨損試驗后磨痕區域顯微組織。通過對其磨損機制的分析,可在應用氧化鋁陶瓷時,提前改變其應用工況以改變潤滑條件,減少其磨損帶來的危害;或者提前對某一種使用工況的氧化鋁陶瓷的磨損進行粗略的評價。

1試驗部分

1.1試驗材料

實驗材料為煤漿輸送管道氧化鋁陶瓷襯板,采用工業上應用廣泛的95瓷,用美國Buehler公司生產的ISOMET1000精密切割機將試塊切割成10mm×10mm×l3mm大小的試樣若干。并將試樣按照潤滑介質分為三組,每組試樣為3個。

1.2試驗方法

1.2.1組分及物性分析

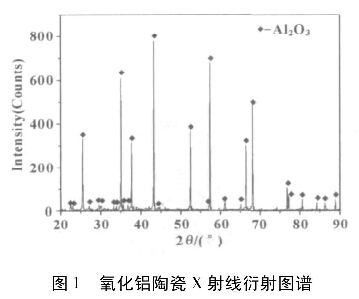

氧化鋁陶瓷試樣的物相分析采用X射線衍射分析儀。經XRD物相分析(見圖1)可知,試樣的氧化鋁質量分數大于97%。試樣的顯微硬度采用HV1000型顯微硬度計測量,載荷為9.8N,獲得的試樣平均顯微硬度為HV993.6。試樣的密度采用阿基米德排水法測量,獲得的材料平均密度為3.6477g/cm3。

1.2.2磨損性能測試

試樣的磨損試驗采用國產的M200磨損試驗機,摩擦副采用環塊式滑動摩擦磨損的方式。摩擦副的材料同樣為純氧化鋁陶瓷95瓷)。分別采用干摩擦、油潤滑、水潤滑3種潤滑方式進行摩擦磨損試驗,對于水潤滑和油潤滑下的摩擦磨損試驗,分別自制純凈水和潤滑油(15#機油)兩套滴漏設備,使液體能夠持續地滴漏至對磨處。用坐標紙對摩擦曲線進行記錄,進而可以計算出摩擦因數。在SEM電子掃描電鏡下對磨痕寬度進行自動標定。

試驗參數為:載荷196N,轉速200r/min,水潤滑下的水滴速度為2.6mL/min,油潤滑下的油滴速度為1.7mL/min,對磨時間為30min。

1.2.3顯微結構觀察

首先在SEM下觀察氧化鋁陶瓷斷口形貌,對斷口處試樣的顯微組織結構進行分析,以驗證氧化鋁陶瓷試樣的質量以及性能;然后將試樣表面進行拋光處理,在SEM下進行顯微組織結構分析;較后將磨損試驗后的所有試樣的磨損區域在SEM下進行拍攝,并分析它們的顯微結構,進而討論不同潤滑條件對氧化鋁陶瓷磨損機制的影響。

2結果與討論

2.1磨痕寬度和摩擦因數

磨痰寬度的測量采用SEM掃描電鏡下的自動標尺功能,每個試樣分別在3個不同位置標定尺寸并且取平均值。每組共有3個試樣,較終再取3個試樣的平均值,即為較終的磨痕寬度。

摩擦因數的計算采用下列公式:

μ=T/(Rp)

式中:T為力矩,N.cm;R為下試樣半徑,cm;p為載荷,N。

其中T可以通過坐標紙和力矩尺來讀取,R由于下試樣的磨損需要每次測量,而p為固定值,為196N。

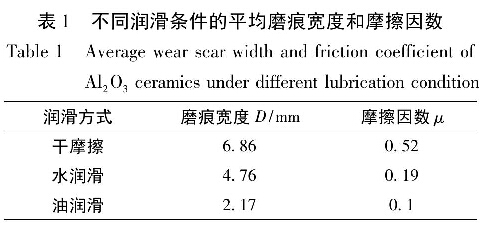

表l給出了不同潤滑方式下氧化鋁陶瓷磨痕寬度和摩擦因數的平均值,可知,氧化鋁基陶瓷材料在干摩擦、水潤滑和油潤滑3種不同摩擦介質中的磨損量有很大差異,其中干摩擦下的試樣的磨損量較大,油潤滑下磨損量較低,磨痕較小;水潤滑能明顯降低磨損量,但也明顯高于油潤滑時。氧化鋁陶瓷的摩擦因數在油潤滑狀態下僅為0.1,水潤滑狀態下約為0.19,而在干摩擦狀態下為0.52,這說明氧化鋁陶瓷在有潤滑介質條件下摩擦因數會大幅度降低,尤其是在油潤滑的狀態下。

2.2磨痕區域的顯微組織結構

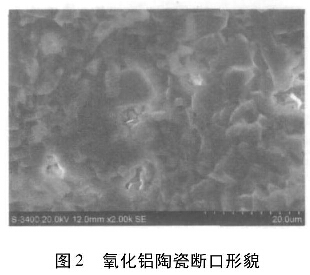

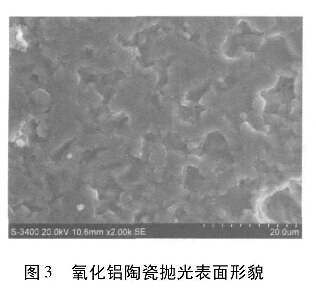

圖2,3分別示出了氧化鋁陶瓷斷口表面顯微組織結構和拋光表面顯微組織結構,可知該試樣的密實度較好,內部缺陷較少,且氧化鋁相之間的結合較為緊密,綜合性能應較為優良。

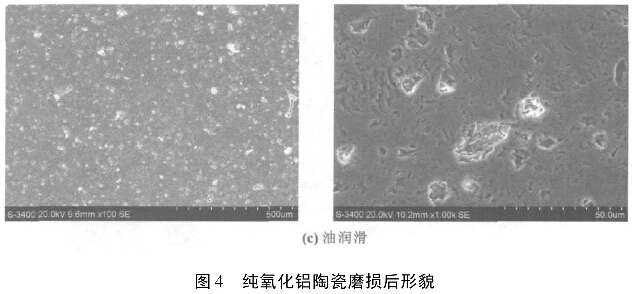

圖4示出了干摩擦、油潤滑、水潤滑3種潤滑條件下氧化鋁陶瓷的磨損表面形貌。可知,不同潤滑介質下磨痕形貌有很大差異,其中室溫干摩擦條件試驗后的磨損形貌十分粗糙,表面堆積大量磨屑,基體組織拋光后仍凹凸不平;在水潤滑條件下,磨損后的磨痕區域較為光滑,脆性斷裂產生的孔洞均勻分布于基體之中,基體組織的形貌接近于拋光后的顯微組織;在油潤滑條件下,磨損后的磨痕形貌較為光滑,且脆性剝落更少,基體組織較接近于拋光后的顯微組織。

.jpg)

在不同潤滑介質條件下磨損情況差異的主要原因如下:

(1)在磨損過程中,摩擦所產生的磨屑被液體大量沖走,從而很大程度上減少了磨料磨損,降低磨損量。

(2)在磨損過程中,液體在一對摩擦副之間形成一層潤滑層,降低了摩擦因數,減小摩擦阻力,且表面切應力減小,斷裂傾向小,故磨損量減少。而且油潤滑的效果要好于水潤滑的效果。

2.3磨損機制分析

2.3.1干摩擦條件下氧化鋁陶瓷材料的磨損機制

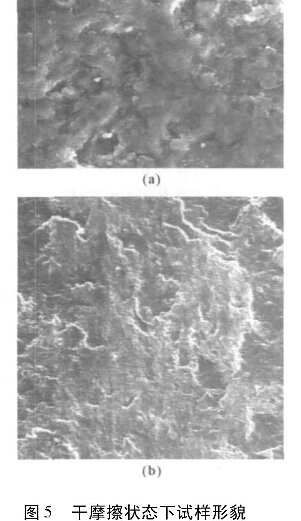

通過對磨損區域的顯微組織結構的觀察與分析認為,氧化鋁基陶瓷材料在干摩擦條件下的磨損機制為磨粒磨損和脆性剝落。

試樣與氧化鋁對磨環在對磨過程中,兩對磨表面的微凸體首先接觸,由于氧化鋁陶瓷顆粒硬度較高,在滑動磨損過程中產生較高的表面切應力。在壓應力與表面切應力的作用下,氧化鋁陶瓷表面的原始封閉性孔洞的四周會產生應力集中,從而在陶瓷的接觸表面及亞表面產生各種方向的微裂紋。微裂紋在持續的應力作用下增殖并且拓展,裂紋首先沿著結合強度較低的晶界處開始拓展,使得與氧化鋁陶瓷基體結合力不強的陶瓷顆粒首先被拔出,即發生剝落(見圖5(a))。小的陶瓷顆粒逐漸剝落,導致試樣的表面出現許多孤立的大塊陶瓷顆粒。孤立的大塊陶瓷顆粒在更大的壓應力及切向應力作用下,會發生貫穿整個大顆粒的穿晶斷裂,從而使大顆粒逐漸斷裂成較小的顆粒。在試樣的磨損過程中,這種現象反復發生,產生了大量的磨屑,而磨損量也逐漸變大。這就是脆性斷裂的機制。

另外,在試驗中也觀察到對磨表面處有大量的磨屑發生堆積(見圖5(b)),這些磨屑為脆性斷裂產生的氧化鋁陶瓷小顆粒。這些由氧化鋁小顆粒組成的磨粒在外加載荷的作用下,會對氧化鋁陶瓷基體產生磨粒磨損。脆性斷裂與磨粒磨損相互作用,產生劇烈的磨損。

2.3.2水潤滑和油潤滑條件下氧化鋁陶瓷材料的磨損機制

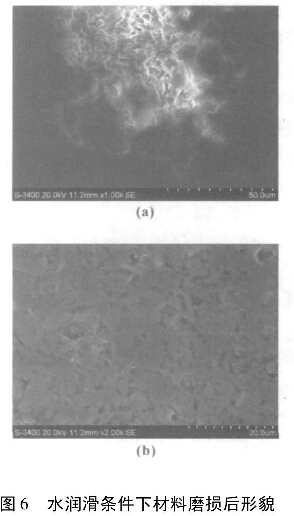

通過對磨損區域的顯微組織結構的觀察與分析認為,氧化鋁陶瓷材料在水潤滑和油潤滑條件下的磨損機制為較少的脆性剝落和輕微的磨粒磨損。

在液體潤滑條件下潤滑液體膜的形成,能夠減輕許多的外加載荷,從而使陶瓷材料的接觸表面在摩擦時受到的正向壓力得到較大的緩解;另外,潤滑膜還能降低摩擦時的摩擦因數,使陶瓷接觸表面的切向應力大為減弱。因此,陶瓷材料對磨處的受力狀況得到很大的改善,材料內部微裂紋萌生的趨勢也大為減弱。此時微裂紋主要是沿著材料的薄弱環節晶界發生拓展,即形成許多沿晶裂紋,進而引起少數結合力較弱的小顆粒的剝落,形成一些小剝落坑。其磨痕形貌是以沿晶裂紋為主,并有一些小剝落坑存在,如圖6(a),7(a)所示,陶瓷材料的脆性剝落相對較為輕微。相比較之下油潤滑條件磨損后的脆性剝落坑更小,這說明潤滑油膜較潤滑水膜更能夠降低摩擦因數,改善表面切應力環境。

在液體潤滑狀態下,由于磨損量小,本身產生的磨屑就很少,而潤滑液體又對對磨表面產生了清潔沖洗的作用,帶走了大部分的磨屑,因此陶瓷材料表面的磨粒磨損作用也大為減輕,僅存在很輕微的磨粒磨損。

3結論

(1)液體潤滑劑的加入使得氧化鋁陶瓷磨損量大幅度降低。首先,液體在磨損過程中帶走了大量的磨屑,從而減少了磨粒磨損效果;其次,液體在磨損過程中在摩擦界面形成了一層潤滑膜,降低了表面切應力,從而降低了表面斷裂傾向,降低了磨損量。

(2)氧化鋁陶瓷材料干摩擦條件下的磨損機制為大量的脆性剝落和大量的磨粒磨損,在水潤滑條件下為較少的脆性剝落和輕微的磨粒磨損,在油潤滑條件下為很少的脆性剝落和很微的磨粒磨損。

(3)3種磨損方式相比,油潤滑條件的減磨效果較為突出,水潤滑條件的減磨效果其次,氧化鋁陶瓷試樣較適合在油潤滑條件下使用。