真空電子器件用陶瓷又稱為電真空陶瓷,常用的有:氧化鋁瓷(Al203瓷)、氧化鈹瓷(Be0)、氮化硼(BN)瓷等。氧化鈹瓷、氮化硼瓷一般用于螺旋線行波管慢波線作夾持。氧化鋁瓷有99%Al203瓷和95%Al203瓷。國內外在真空電子器件中應用較多的是95%Al203瓷,常用在電子槍、收集很、輸能裝置中,也用作氣體放電器件的外殼和引線絕緣。陶瓷材料的性能好壞直接影響真空器件的質量。材料的性能取決于其組織結構,尤其取決于材料的顯微結構。因此,直接觀察和研究材料的顯微結構對于新材料的研制和開發(fā)、材料性能的改進以及材料可靠性的評價是十分重要的。

陶瓷的顯微結構研究有著悠久的歷史。早在上世紀60年代,美國W.D.Kingery等對陶瓷顯微結構的形成機理與工藝、性能之關系作了較系統(tǒng)的研究。日本的浜野健也等。也對陶瓷的顯微結構研究發(fā)展歷史、分析方法以及顯微結構與工藝、性能之間關系作了系統(tǒng)的分析探討。我國在50年代就開始電真空陶瓷顯微結構的研究。當前顯微結構分析已成為研究陶瓷材料的重要方法之一。本文著重研究氧化鋁陶瓷的顯微結構,并討論其顯微結構與化學組成、工藝、性能的關系。通過顯微結構研究,對改進工藝、指導科研生產、提高產品質量、保證器件高可靠、長壽命是至關重要的。

1顯微結構分析方法

GB/T5594.8-1985《電子元器件結構陶瓷材料的性能測試方法——顯微結構的測定方法》規(guī)定了電真空陶瓷顯微結構詳細的測定方法,顯微結構的分析主要分為以下三步。

1.1樣品的制備

制備顯微結構分析樣品方法有光片法、薄片法、光薄片法等,通常使用較多的是光片法。光片質量好壞直接影響分析結果。質量不好的光片對顯微結構細節(jié)就無法顯示出來,甚至觀察到的是一些假象或制樣缺陷,就不可能準確觀察、判斷其顯微結構,甚至可能得出錯誤的結論。所以,保證光片質量是做好顯微結構分析的首要工作。

光片制備技術詳細內容,具體操作方法可參看文獻,在此只作扼要介紹。

(1)樣品選取

取樣首先要保證分析樣品的真實性、代表性,樣品應能準確反映材料本質、工藝特性和使用特點,然后根據(jù)分析目的和研究內容,進行樣品選取。對于樣品的原始資料(來源、成分、工藝等)要了解清楚,詳細記錄,為后面的觀察分析提供依據(jù),以便作出符合客觀實際的分析結果。取樣時可使用砂輪切割機(或其他切割設備),依據(jù)分析需要選定切割部位,進行定向切割成體積小于1cm3的塊狀試樣。

(2)樣品制備

將小塊樣品鑲嵌于聚氯乙烯之中,用SiC磨料進行機械研磨(粗磨用150-800號,細磨用1400-2000號),然后在滌腈布上加入W3(或W5)合成鉆石研磨膏進行拋光。

(3)樣品表面要求

樣品經(jīng)拋光后得到平整、光亮、無粗大磨痕、晶體形態(tài)清晰的表面,即可用作光學顯微鏡觀察。假如晶體形態(tài)模糊不清,可做化學浸蝕或熱浸蝕。其浸蝕原理、浸蝕劑、浸蝕方法具體的可參看文獻。

1.2樣品的顯微結構觀察及分析

將制備好的樣品在光學顯微鏡下進行觀察,選定合適的視野和放大倍數(shù),得到欲分析樣品的顯微結構信息,進行拍照留存和進一步的顯微結構分析。電真空陶瓷的顯微結構是指晶相(主晶相、次晶相)、玻璃相、氣相、晶界等的組成、形態(tài)、大小、數(shù)量、種類、分布、均勻度、缺陷、相間物質等的在空間上的相互排列和組合關系,陶瓷顯微結構分析就是對這些因素進行分析和判斷。

2氧化鋁陶瓷的顯微結構討論

顯微結構類型主要依據(jù)主晶相的相對大小、形態(tài)自形程度及其分布特征、有無玻璃相及其含量、氣孔含量及分布、顯微缺陷等因素綜合考慮進行劃分。晶形特征是劃分顯微結構類型的重要依據(jù),也是工藝條件變化的敏感標志,對性能產生重大影響。作為氧化鋁瓷的主晶相-剛玉,其晶體形狀、大小、分布是受多種因素控制的,如Al2O3含量、添加劑種類、數(shù)量、原料、成型工藝、燒成工藝等。本文選取其中幾個因素進行討論。

2.1Al203含量對晶形特征、性能的影響

含90%~99.9%Al203的陶瓷的各種顯微結構照片如圖1所示。

從圖1可以看出,Al2O3含量由90%提高到99.9%時,其剛玉晶形由長粒狀、短柱狀的自形晶,逐漸向短柱狀、粒狀、等軸粒狀變化為半自形晶、他形晶,特別是圖l(f)樣品更為明顯,為等軸粒狀晶粒。隨著剛玉晶體形狀變化,其性能也有明顯差異,而制造成本也隨著提高。

.jpg)

晶粒大小與陶瓷的強度緊密相關,通常細晶的陶瓷具有較高的機械強度,而粗晶由于容易產生裂紋和缺陷,使陶瓷強度下降。一般來說,隨著燒成溫度升高,氣孔就減少,強度也提高。但是燒成溫度升高到一定限度后,晶粒變粗,反而使強度下降。

22化學成分組成系統(tǒng)對顯微結構的影響

氧化鋁陶瓷,按化學成分組成系統(tǒng)可分為Ca0-Al2O3-Sio2系、MgO-Al203-Si02系、CaO-MgO-Al203-Si02系和高純Al2o3系等。其顯微結構如圖2所示。

.jpg)

從照片、顯微觀察中可以看出,它們的晶形特征、大小等是不同的。表1列出它們的晶形特征、晶粒大小,以便于比較。

從表1看出,氧化鋁陶瓷因化學組成系統(tǒng)不同,顯微結構大致可分為三種類型:中晶粒板狀少氣孔顯微結構、中晶粒短柱狀少氣孔顯微結構和中晶粒粒狀非均粒狀顯微結構等。95%氧化鋁瓷常用CaO-Al203-Si02系(圖2(a))化學組成系統(tǒng),近年來越來越多的廠家也采用MgO-Al203-Si02系(圖2(b》或CaO-MgO-Al203-S102系(圖2(c))化學組成系統(tǒng)。Mg0作為氧化鋁瓷中較多使用的添加劑,其在氧化鋁瓷燒結過程中的作用機理已有許多報道,其中有一種看法是:Mg0與Al2O3在適當條件下形成尖晶石,阻礙剛玉晶體在c軸方向生長發(fā)育,使剛玉晶體生長成短柱狀、粒狀。這就是Mg0-Al203-S102系、CaO-MgO-Al203-S102系瓷體中剛玉晶形多為短柱狀、粒狀的原因,剛玉晶體也比較細小均勻。而CaO-Al203-Si02系剛玉晶體在c軸方向生長發(fā)育較好,剛玉晶體多為板狀(長柱狀)晶形,晶體也較大。

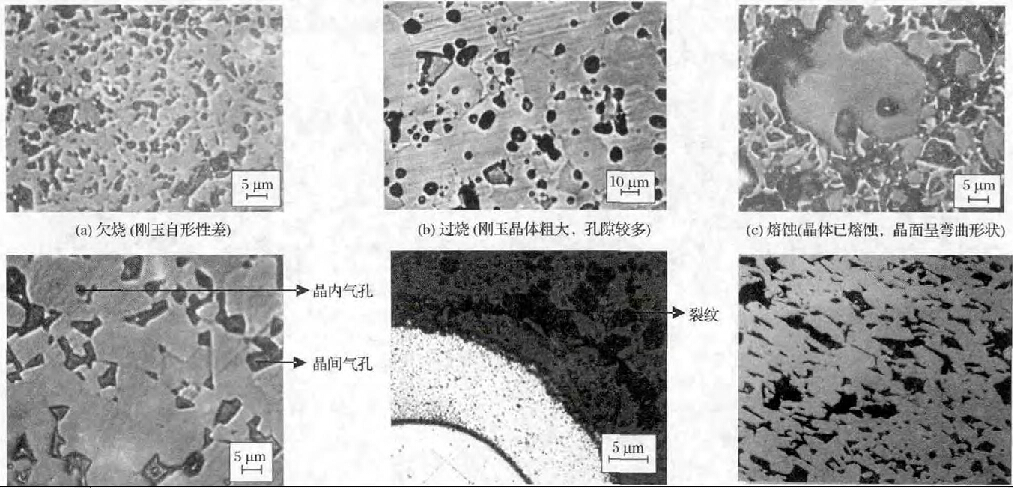

23異常的顯微結構(缺陷)

.jpg)

在研究中,發(fā)現(xiàn)了一些異常的顯微結構,其缺陷類型分別有:欠燒、過燒、熔蝕、氣孔、裂紋、取向、晶粒大小不均勻、斑狀及包裹體等,見圖3。這些缺陷由于工藝條件的改變而形成,對陶瓷的性能造成不同的影響。

.jpg)

2.3.1欠燒

欠燒的顯微結構特點是晶體生長發(fā)育不完整,尚未完全成晶,自形性差、氣孔多、致密性低呈疏松多孔的顯微結構(圖3(a)),也稱為霏細狀結構。這種缺陷造成性能下降,產品無法使用。通過適當提高燒成溫度或延長保溫時間,就能夠得到致密燒結的陶瓷。

2.3.2過燒

由于燒成溫度過高或保溫時間過長所造成了過燒的顯微結構(圖3(b))。晶體生長過分粗大,各種性能下降,特別是力學性能更加明顯。適當降低燒結溫度或減少保溫時間,完全可以避免這種缺陷。

2.3.3熔蝕

這也是一種過燒的顯微結構缺陷。由于燒成溫度偏高,晶體遭受不同程度的熔蝕,晶面多成彎曲形狀,氣孔較多(圖3(c)),因而各種性能下降。通過適當調整燒成規(guī)范,一般都能得到解決。

2.3.4氣孔

顯微觀察中的氣孔,通常有兩種,一種是包裹在晶粒內部的晶內氣孔,另一種存在于晶粒與晶粒之間的晶間氣子L(圖3(d)),觀察時應注意氣孔的形狀、大小、數(shù)量、分布等。瓷體中氣孔的大小、多少是衡量陶瓷質量優(yōu)劣的重要標志之一。過多氣孔造成顯微結構疏松不致密,致使陶瓷性能變壞。特別是一些大氣孔或氣孔過分集中成聚集狀態(tài),形成不均勻的顯微結構,造成應力集中,容易成為裂紋的擴張源。存在過多的氣孔不僅會降低陶瓷的機械強度和熱穩(wěn)定性,同時也使介電損耗增大,并降低陶瓷的透明度,因此制瓷工藝過程中,要想方設法減少氣孔(如料粉顆粒大小配比、粘合劑的選擇、成型壓力、升溫速度等),使其致密性變好,以利提高性能。

2.3.5裂紋

顯微觀察中的裂紋有沿晶界的和晶內的裂紋(圖3(e))它是一種嚴重的缺陷,它使陶瓷的氣密性變差,強度大大降低。其產生原因大多與燒成規(guī)范有關,如升溫、降溫速度過快等。

2.3.6取向

多晶陶瓷的取向生長,也是一種不均勻的顯微結構(圖3(f)),影響陶瓷的各種性能,也是容易引起陶瓷各向異性的原因之一。一般來說,對于等靜壓成型的瓷件,不存在晶粒取向生長的問題,較多的是與瓷坯中原料粒子是否取向有關。造成瓷坯中粒子取向的原因,可能與模子設計、坯料流動方向以及成型方法等都有關系。在單軸壓制、擠壓和澆注等成型法的瓷坯中粒子較多是取向的,燒成的瓷件中晶體取向生長也較多。通過改進粒子大小配比、成型方法,可以減少取向缺陷的產生。

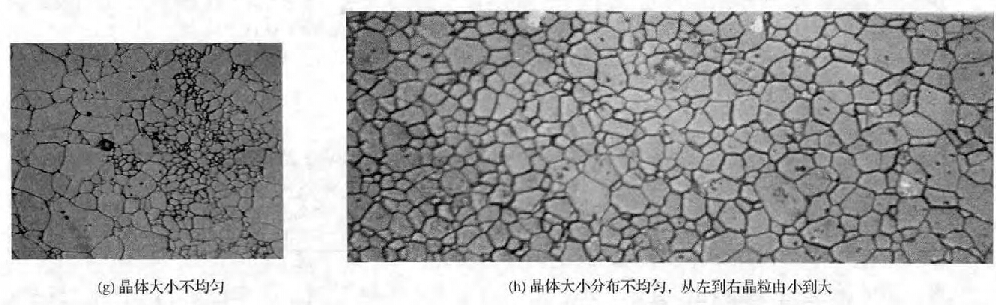

2.3.7晶體大小分布不均勻

圖3(g)、圖3(h)是晶體大小分布不均勻的顯微缺陷。圖3(g)晶體大小分布嚴重不均勻,圖3(h)自左到右方向呈現(xiàn)出晶粒由小到大的現(xiàn)象。這種缺陷原因可能是原料粒度組成、成型工藝或燒成規(guī)范不當所造成的。由于不均勻的顯微結構,因而使陶瓷性能下降。

2.3.8斑狀結構

個別(或少量)剛玉晶體在小晶粒或玻璃體中間生長成粗大的自形晶,呈斑狀顯微結構(圖3(i))。這種特大晶粒形成不均勻顯微結構,容易產生較大的內部應力,在使用過程中,往往成為陶瓷破壞的發(fā)源地,從而使強度下降,性能降低。

2.3.9包裹體

圖3(j)是一種較為少見的顯微結構缺陷。在大塊包裹體中,包含氣孔、小晶粒等。包裹體自身不是單一成分的Al203,還含有Si、Ca等成分。包裹的小晶粒為剛玉晶體,它的形成有兩種可能,一是高溫下,熔融體的析晶;另一種可能是熔融狀態(tài)時把小晶粒包裹在內部。包裹體的存在,對性能的影響類似斑晶缺陷。

3結束語

通過對電真空陶瓷顯微結構的研究,可以看到:隨著Al2O3含量、Al2O3陶瓷組分系統(tǒng)、生產工藝的改變,其顯微結構也有顯著的差異。Al203含量在90%~99.9%之間,剛玉晶體多由板狀向短柱狀、粒狀變化。氧化鋁陶瓷化學成分系統(tǒng)從上世紀60年代常用的CaO-Al203-Si02系統(tǒng)到當前較多采用的MgO-Al203-Si02系統(tǒng)、CaO-MgO-Al203-Si02系統(tǒng),其顯微結構也隨著變化:剛玉晶體多由板狀向短柱狀變化;剛玉晶體大小變化更為明顯,由原來多在10~30μm之間,向當前的5~15μm之間變化;陶瓷性能也不斷提高。通過顯微結構研究對改進生產工藝、指導科研生產、提高產品質量、保證器件高可靠、長壽命是十分重要的。

光學顯微鏡分析是研究陶瓷顯微結構較基本的方法,在觀察晶體的形態(tài)、大小、裂紋、氣孔等方面、分析晶界雜質、第二相等內容、對燒結機理、相圖研究、配方設計、工藝改進等方面作了較多工作并發(fā)揮了重要作用。若要深入系統(tǒng)地分析研究,還需與其他分析方法如透射電子鏡、掃描電鏡、能量色散譜、X射線衍射等相結合,對綜合分析作出全面準確的判斷。