摘 要: 介紹了采用真空釬焊工藝技術進行304不銹鋼件與金屬化氧化鋁陶瓷進行焊接的試驗研究情況, 同時也研究了以無氧銅和Ag Cu28Ni1.5合金作為金屬化氧化鋁陶瓷-金屬釬焊釬料的釬焊工藝及性能。結果表明:無氧銅及Ag Cu28Ni1.5合金是釬焊金屬-陶瓷的2種綜合性能良好的活性釬料。

0前言

一般情況下, 氧化鋁陶瓷具有耐高溫、耐磨損、耐腐蝕、高強度、高硬度、絕緣性良好等特性, 但其加工性能、焊接性能很差。而金屬材料卻具有耐高溫、耐腐蝕、高強度、導電性能良好等優點, 且機械加工性能、焊接性能良好。隨著高性能結構陶瓷應用領域的不斷擴大和高科技的發展需要, 很多組件常常需要陶瓷和金屬材料的綜合性能。通過陶瓷金屬化真空釬焊工藝能夠將陶瓷和金屬有機地結合在一起, 從而獲得兼有陶瓷和金屬性能優點的復合結構件[1]。

由于陶瓷材料結構與金屬材料微觀結構不同, 釬料往往不能潤濕陶瓷表面, 也不能與之作用而形成牢固的粘結, 因而陶瓷與金屬的封接是一種特殊的工藝方法, 即陶瓷金屬化的方法:先在陶瓷需要釬焊的表面牢固地粘附1層金屬薄膜, 使該表面具有金屬特性, 再實現陶瓷與金屬的釬焊。經相關資料介紹, 現有鉬錳法、鍍金法、鍍銅法、鍍錫法、鍍鎳法、LAP法 (激光后金屬鍍) 等多種陶瓷金屬化工藝[2]。

真空釬焊是熔點比基體金屬低的釬料熔化后借助毛細作用填滿接頭間隙從而獲得不可拆卸接頭的一種工藝方法。真空釬焊工藝具有無需采用助釬劑、釬焊點因脫氧而韌性好等優點。近幾年來, 隨著科學技術的不斷發展, 釬焊技術在各工業部門中占據著越來越重要的地位, 尤其是在電氣儀表及國防等工業中已成為不可取代的工藝方法。例如:大型制氧機、汽車和輪船上用的形狀復雜的熱交換器 (油冷卻器、蒸發器和散熱器等) 、噴氣發動機中形狀復雜的蜂窩結構、電氣零件、精密機械零件等都必須采用釬焊[3]。

本文在真空釬焊方面進行了一系列工藝試驗及生產應用研究。釬焊的關鍵是接頭的裝配間隙、釬焊工藝參數的正確選擇和真空釬焊工藝等方面。現就w (Al2O3) 95%陶瓷與304不銹鋼的真空釬焊技術研究進展情況進行敘述。

1 試驗

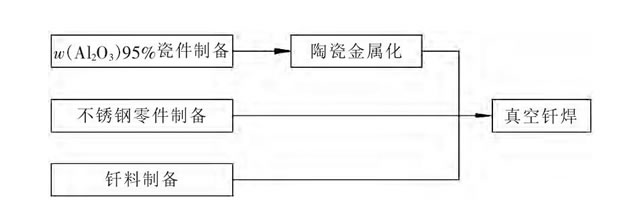

以w (Al2O3) 95%陶瓷與304不銹鋼為基材, 無氧銅、Ag Cu28Ni1.5為釬料, ZG90A型真空釬焊爐為釬焊設備, 利用陶瓷金屬化釬焊工藝, 進行w (Al2O3) 95%陶瓷與304不銹鋼的密封釬焊試驗研究。研究試驗流程如圖1所示。

圖1 研究試驗流程

1.1 w (Al2O3) 95%瓷件制備

按照設計圖樣要求進行w (Al2O3) 95%陶瓷胚件壓制、高溫燒結。為保證尺寸精度, 對燒結的陶瓷件進行磨削加工。

1.2 陶瓷金屬化

陶瓷在金屬化之前, 應按照一定的要求對瓷片進行挑選、清洗等相關處理, 以達到無毛刺飛邊、無凸起、無孔洞, 瓷片光滑、潔凈的要求。然后, 對需金屬化的陶瓷面采用絲網印刷結合涂覆的方式涂印上鉬錳漿, 再進行1 500℃金屬化燒滲, 重復進行第2次涂印鉬錳漿、燒滲, 再進行電鍍鎳金屬薄膜, 1 200℃氫氣燒結。

1.3 不銹鋼零件制備

采用304不銹鋼材料, 按照設計圖樣要求加工不銹鋼零件, 再清洗、鍍鎳、1 100℃氫氣燒結。

1.4 釬料制備

釬焊意味著固體金屬表面被某種熔化合金浸潤。從熱力學角度來考慮浸潤過程, 可用自由能來解釋:

式中:F是自由能;U是內能;S是熵。

ΔF與2種因素有關, 即與內能和熵的改變有關。一般S常常趨向于較大值, 因此促使-TΔS也變得更小。實際上, 當固體與液體接觸時, 如果自由能F減少, 即ΔF是負值, 則整個系統將發生反應或趨向于穩定狀態。由此可知, 熵是浸潤的促進因素, 因為熵使ΔF的值變得更小。ΔF的符號較終決定于ΔU的大小和符號, 它控制著浸潤是否能夠發生。為了產生浸潤, 釬料的原子必須與固體的原子接觸, 這就引起位能的變化, 如果固體原子吸引釬料, 熱量被釋放出來, ΔU是負值。如果不考慮ΔU的大小和量值, 那么, 熵值的改變與表面能的改變有同樣的意義, 浸潤同樣是有保證的。在基體金屬和釬料之間產生反應, 這就表明有良好的浸潤性和黏附性。如果固體金屬不吸引釬料, ΔU是正值, 這種情況下, 取決于ΔU在特殊溫度下的大小值, 才能決定能否發生浸潤[4]。

根據資料的參數和有關研究經驗報道, 本文試驗研究中釬料選用無氧銅和Ag Cu28Ni1.5材料。為進一步改善浸潤性能, 被釬焊的母材———氧化鋁陶瓷件金屬化表面和金屬件都采用表面鍍鎳工藝。

按照工藝設計要求, 無氧銅釬料采用薄片結構, 再經清洗、850℃真空退火備用;Ag Cu28Ni1.5釬料采用直徑0.5 mm絲材, 經700℃真空退火備用。

1.5 真空釬焊

按照設計要求, 將不銹鋼零件、金屬化陶瓷件、釬料進行固定裝配, 放入真空釬焊爐進行釬焊, 完成后取出焊件進行檢測試驗。

2 結果與分析

2.1 陶瓷金屬化

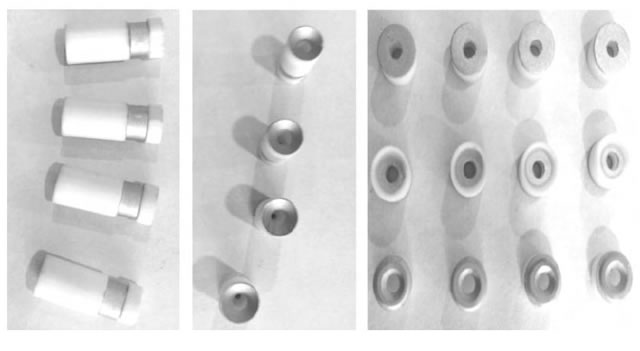

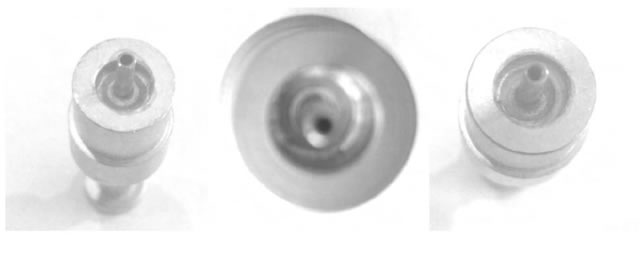

圖2為試驗制備的金屬化氧化鋁陶瓷件。陶瓷金屬化的效果通過釬焊樣件、拉拔剝離的方法進行抽樣檢驗, 剝離面要求黏帶氧化鋁陶瓷。

圖2 金屬化氧化鋁陶瓷件

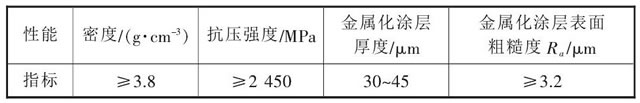

為保證氧化鋁陶瓷具有一定的強度和致密性, 須對其燒結溫度和密度做一定的要求。磨制的氧化鋁陶瓷表面粗糙度對金屬化層附著力起關鍵作用, 因此也有相應的要求。據試驗研究, 總結相應性能指標要求見表1。

表1 氧化鋁陶瓷性能要求

2.2 不銹鋼零件制備

根據試驗研究, 不銹鋼零件的鍍鎳較佳厚度3~7μm, 敲擊不能出現鎳皮剝離現象。如果鍍鎳厚度太薄, 難以保證零件表面都能鍍有鎳膜, 零件表面釬料浸潤性得不到保證;相反, 鍍鎳厚度太厚, 會導致鎳膜起殼皮脫落。通過1 100℃氫氣燒結工藝處理, 能進一步提高鍍鎳層在不銹鋼零件上的附著力。

2.3 真空釬焊

按照設計要求, 將不銹鋼零件、金屬化陶瓷件、釬料進行固定裝配, 放入真空釬焊爐進行釬焊, 完成后取出釬件進行檢測試驗。

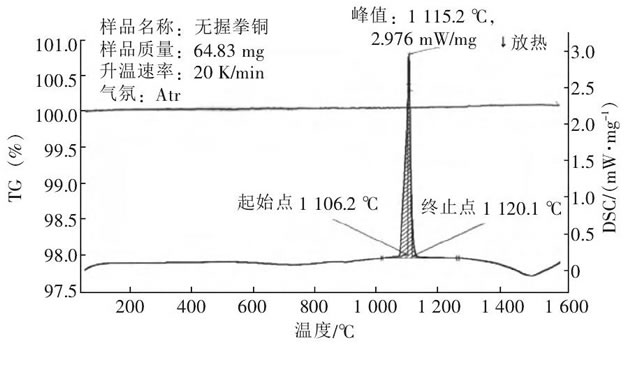

真空釬焊的關鍵工藝參數是釬焊溫度和真空度。對于釬焊溫度, 為了減少試驗工作量、提高效率, 可對釬料先進行熱分析, 測出熔化溫度點, 再根據分析結果進行試驗研究, 較后確定釬焊溫度工藝參數。圖3為無氧銅熱分析結果, 表明該材料熔化點在1 115℃左右。

圖3 無氧銅熱分析結果

試驗發現, 釬焊溫度過低, 則釬料不能熔化, 相反, 如果釬焊溫度過高, 會造成釬料過度揮發以及釬料結晶成須絲, 如圖4所示。

圖4 過高溫度釬焊樣件

根據試驗研究, 采用無氧銅釬料釬焊溫度為1 100℃×3 min, 采用Ag Cu28Ni1.5釬料的釬焊溫度為810℃×3 min。釬焊樣件如圖5所示。

圖5 適當溫度釬焊的樣件

真空釬焊工藝要求釬焊氣氛的真空度比較高, 以保證釬焊時釬料的浸潤效果和焊點的力學性能。真空釬焊的真空度過低, 會造成釬焊表面氧化, 釬焊點韌性低, 影響釬焊質量, 如圖6所示。經過試驗研究, 真空釬焊的真空度要求加熱啟動時釬焊件環境真空壓力<1×10Pa。

圖6 過低真空度的釬焊樣件

試驗研究證明, 采用合適的釬焊工藝, 就能制作出性能優良的釬焊件, 如圖7所示。

圖7 真空釬焊后的釬焊件

2.4 釬焊件的密封性與耐溫性

對于真空釬焊制作的釬焊件的密封性檢驗, 可以采用背壓法氦質譜儀檢漏。試驗樣件采用氧乙炔焰銀銅釬焊或氬弧焊等方法將釬焊件兩端開口封住, 再進行壓力充氦和氦質譜儀檢漏。氦漏率一般要求<4×10Pa·m/s。

對釬焊件進行500℃高溫×48 h考核試驗, 試驗后再經氦質譜儀檢漏試驗, 氦漏率<4×10Pa·m/s, 證明本試驗研究制作的釬焊件能夠長時間承受500℃高溫。

3 結論

根據上述真空釬焊工藝試驗研究, 得出如下結論:

(1) 無氧銅、Ag Cu28Ni1.5在真空環境下與鍍鎳304不銹鋼件、鍍鎳金屬化w (Al2O3) 95%陶瓷件具有良好的浸潤性, 可用作釬焊材料。

(2) 采用適當工藝制備的w (Al2O3) 95%陶瓷件經挑選、研磨加工后, 用鉬錳法金屬化、鍍鎳等工藝處理, 能夠獲得致密、粘接牢靠、浸潤性好的金屬化表面。

(3) 通過適宜的真空釬焊工藝, 可以獲得耐高溫、密封性良好、韌性好的釬焊件。

參考文獻

[1]馮本政, 劉雅州, 楊汝森.金屬-陶瓷釬焊用銅鈦合金釬料的研究[J].稀有金屬材料與工程, 1990, 19 (5) :46-49.

[2]張啟運, 莊鴻壽.釬焊手冊[M].2版.北京:機械工業出版社, 2008:393-404.

[3]高金生.功能材料及其應用手冊[M].北京:機械工業出版社, 1991:704-709.

[4]張啟運, 莊鴻壽.釬焊手冊[M].2版.北京:機械工業出版社, 2008:2-14.