摘 要: 研究了使用α-氧化鋁微粉作為起始原料, 以聚丙烯酸銨 (PAA-NH4) 為分散劑調配注漿成型用的漿料, 采用注漿成型法制備出幾乎沒有缺陷的生坯, 燒制出抗彎強度大于750 MPa的陶瓷體。探討了分散劑添加量對漿料黏度的影響、漿料特性對生坯特性的影響以及燒結后樣品的機械性能。注漿成型用漿料的特性是獲得高強度氧化鋁陶瓷的關鍵。經生坯特性 (密度與微結構) 觀察、陶瓷體強度測試及破裂源檢測提出一種漿料設計觀點, 即較佳的高分子分散劑添加量是達到飽和吸附以上但還未開始大量產生分子間架橋作用的濃度范圍, 此狀態的漿料有助于增加粉體粒子之間的黏結, 因而有效減少了生坯干燥過程中產生裂縫、缺陷的機率, 促使陶瓷體強度得到明顯提升。

氧化鋁陶瓷具有較高的硬度、耐磨耗性、熔點及化學穩定性, 故在結構陶瓷或精密陶瓷領域被廣泛使用。目前多數氧化鋁陶瓷機械強度在400MPa以下, 而作為高壓鈉燈燈管用的半透明氧化鋁雖幾乎完全致密, 但其強度僅在300MPa以下, 因此改善陶瓷制程以提升其強度一直是氧化鋁陶瓷研究的重要課題。許多研究用濕式成型法制作氧化鋁生坯, 所得坯體密度高、孔隙小及微結構均勻, 且在低溫下即可制備出致密陶瓷體。原料粉體的凝聚現象對生坯品質有嚴重的影響, 若要消除該影響可將粉體分散于溶液中, 然后運用各種濕式成型法使其在脫除溶液時直接達到均勻緊密的堆積。漿料分散時常添加分散劑以改善漿料的流變性質與黏度, 其中高分子分散劑可吸附在粉體表面通過空間阻隔作用達到分散效果, 若高分子在溶液中解離則兼具靜電排斥與空間阻隔效應。筆者以α-Al2O3微粉為起始原料, 以PAA-NH4為分散劑調配出注漿成型用的漿料, 利用濕式成型法改善Al2O3坯體微結構的均勻性以制備出高強度的陶瓷體, 探討分散劑添加量對漿料黏度的影響、漿料特性對生坯特性的影響以及燒結后樣品的機械性能。

1 實驗部分

1.1 起始粉末特性

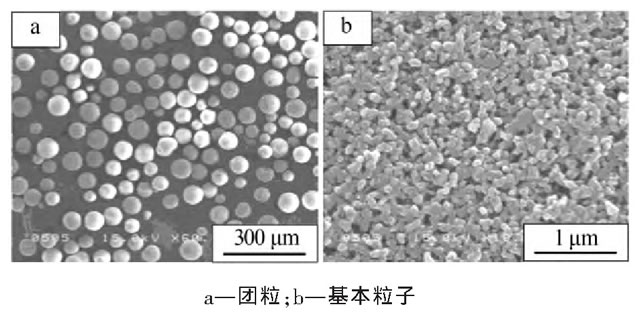

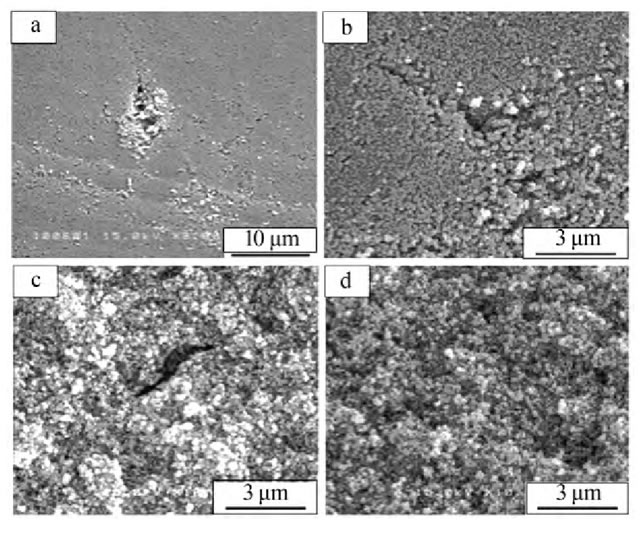

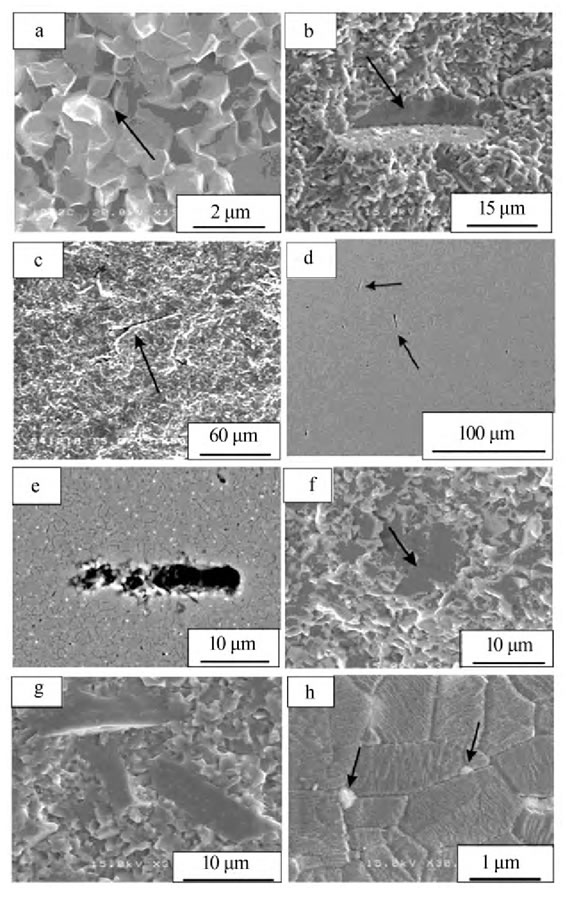

以粒徑為15nm的α-Al2O3微粉 (APD-100) 為起始原料 (比表面積為20m/g) , 經噴霧造粒團粒尺寸為50~100μm, 且具有良好圓度, 見圖1a;圖1b為構成團粒基本粒子掃描電鏡 (SEM) 照片, 可見部分大粒子是由2~3顆基本粒子組成的硬凝聚, 形成了蠕蟲狀結構。起始粉末中還含有5% (質量分數) 納米級非晶質ZrO2粒子, 以及其他微量雜質如1.01×10Fe2O3、5.6×10SiO2、2.2×10MgO、9×10Na2O。

圖1 起始α-Al2O3粉末SEM照片

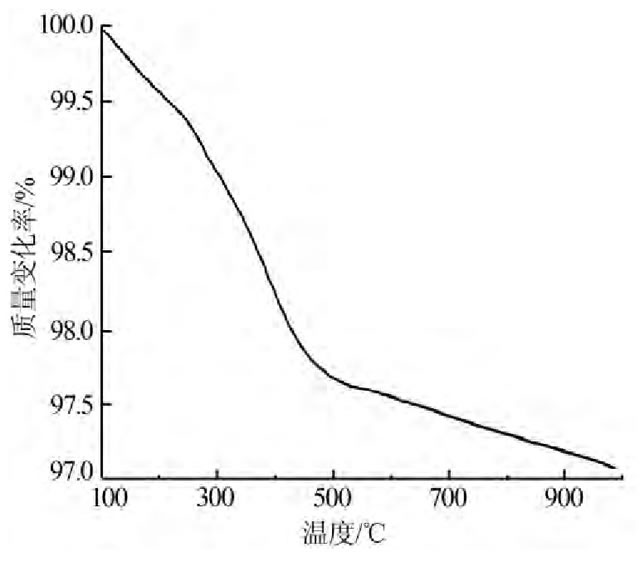

由于起始粉末已經噴霧造粒, 在漿料制備中可能加入了分散劑或黏結劑。為檢測這些有機物含量與分解溫度, 對起始粉末進行熱重分析 (TG) , 結果見圖2。在500℃之前約有2.5%質量損失。有機物的使用雖可使漿料有效分散, 但其殘留于造粒后的團粒中對后續干壓成型過程產生負面影響, 故在成型前對粉體均施以500℃/2h前熱處理以除去有機物。

圖2 起始α-Al2O3粉末TG曲線

1.2 坯體成型與燒結

生坯制作方法分為兩種, 即單軸加壓成型與注漿成型。1) 單軸加壓成型:采用經熱處理的起始粉末以單軸加壓成型, 施加壓力為100MPa, 制得棒狀生坯;未經熱處理的粉末也以相同的條件制成坯體。為增加坯體的強度, 樣品先以5℃/min的速率升溫至800℃預燒1h, 然后取部分體積的樣品用DIL402C型熱膨脹儀測量其燒結收縮曲線, 由室溫以10℃/min的速率升溫至1 550℃。2) 注漿成型 (分散劑為PAA-NH4, 具有靜電排斥-空間阻隔的分散效應) :將0~0.5%的分散劑 (相對于起始粉末的質量分數) 滴入去離子水中并以很聲波振蕩10 min, 依次置入ZrO2磨球與Al2O3起始粉末 (未經500℃/2 h熱處理) 調制成固含量為30% (體積分數) 的水基泥漿混合球磨12h。用DV-Ⅲ型流變計測量漿料的黏度, 根據黏度測量結果選取PAA-NH4添加量為0與3.5%的漿料進行后續注漿成型。注漿時以針筒吸取適量漿料注入預先烘干 (50℃/0.5h) 的石膏模中, 室溫干燥2天, 之后將坯體脫模取出, 移至恒溫烘箱先以50℃干燥1h再升溫至100℃持續干燥1天即得粗坯。為增加坯體強度以利于后續修坯, 粗坯同樣以5℃/min的速率升溫至800℃預燒1 h, 而后用240~1500號砂紙加以修飾得到生坯。

1.3 樣品表征

以阿基米德法測量生坯密度, 以S-4200型掃描電鏡觀測生坯的微觀結構。以10℃/min速率升至1 500℃對生坯進行等溫燒結4~12 h, 同樣以阿基米德法測量燒結體密度, 以掃描電鏡觀測燒結體的拋光面與破斷面。為了解不同成型方式及燒結條件對陶瓷體機械強度的影響, 測試樣品分為3種:一種為單軸加壓成型制得的樣品;另外兩種為以注漿成型但PAA-NH4添加量分別為0與3.5%制得的樣品。燒結后將試片尺寸加工成4 mm×3 mm×40 mm, 采用4點彎曲強度試驗規范測試材料的強度σ=3p (L-l) 2wt。式中:p為負荷;w為試片寬度;t為試片厚度。每組樣品測試5~10次取平均值, 強度測試后利用掃描電鏡觀測樣品的破斷情形以找出破壞源。

2 結果與討論

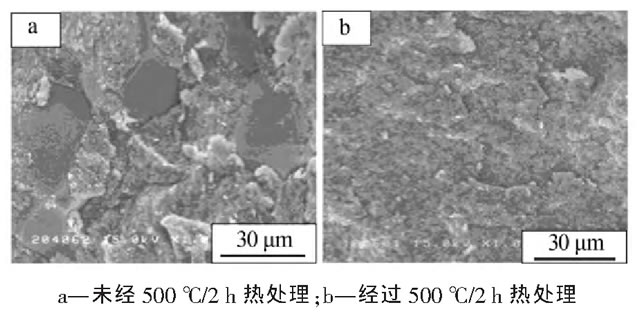

2.1 前熱處理對單軸加壓成型生坯及燒結體微結構的影響

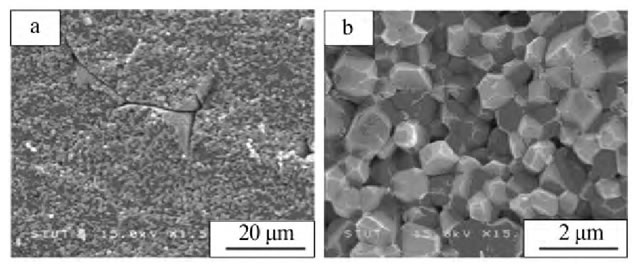

探討粉體單軸加壓成型前施以500℃/2h的熱處理對后續生坯以及燒結體微結構的影響。圖3為粉體熱處理前后制得生坯SEM照片, 成型壓力均為200 MPa。密度測量結果顯示兩者雖均約為50%, 但粉體未經熱處理除去有機物直接單軸加壓成型, 其坯體破裂面可觀察到很多團粒呈現變形但未破裂的現象 (圖3a) , 導致生坯中存在大量的團粒間界面及孔洞, 即使成型壓力增至500 MPa這種現象仍然存在。反之, 除去有機物的粉體團粒則轉變為具脆性, 在受壓過程中幾乎全部破裂, 粉體粒子得以填充于原團粒孔洞間, 因此生坯微結構具有較高的均勻性, 坯體中的缺陷密度大為降低 (圖3b) 。

圖3 粉體熱處理前后單軸加壓成型生坯SEM照片

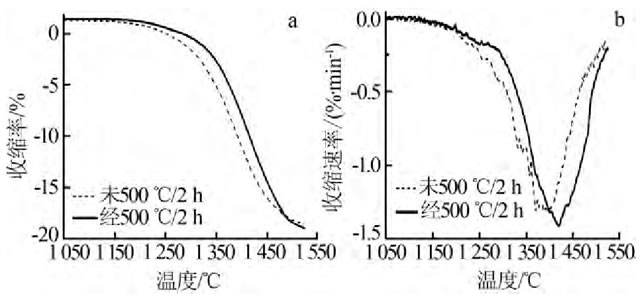

圖4為粉體熱處理前后制得生坯燒結收縮曲線。粉體未經前熱處理, 雖然初始燒結收縮溫度較低, 但在燒結后期其致密化有減緩的趨勢, 當溫度達到1 490℃時坯體收縮量有被很前的現象;其整個燒結過程的致密速率顯示出較大變動, 曲線走勢較不平滑。該現象主要是由坯體微結構不均勻所引起, 未經前熱處理的粉體在受壓時, 團粒內的粒子可能因為有機物的黏結、潤滑作用而較易相互滑動, 達到較佳堆積狀況, 粒子間具有較短的距離, 故顯示出較低的初始收縮溫度;然而, 團粒僅變形但未破裂而殘留的團粒間孔洞與縫隙, 卻由于尺寸較大不易在燒結過程中排除, 因而造成燒結末期致密速率快速衰減。

圖4 粉體熱處理前后單軸加壓成型生坯燒結收縮率 (a) 與收縮速率曲線 (b)

若進一步觀察未經前熱處理的粉體以單軸加壓成型制成的生坯于1400℃/16 h燒結后的破裂面 (圖5) 則可容易區分出兩部分:一部分為團粒內幾乎完全致密的區域;另一部分為團粒間明顯的孔洞、縫隙。這類缺陷將造成陶瓷體的裂化及機械強度的下降, 因此后續實驗凡采用這種粉體進行單軸加壓成型均先施以500℃/2 h的熱處理。

圖5 粉體未經前熱處理以單軸加壓成型坯體經1 400℃/16h燒結樣品SEM照片

2.2 漿料特性分析

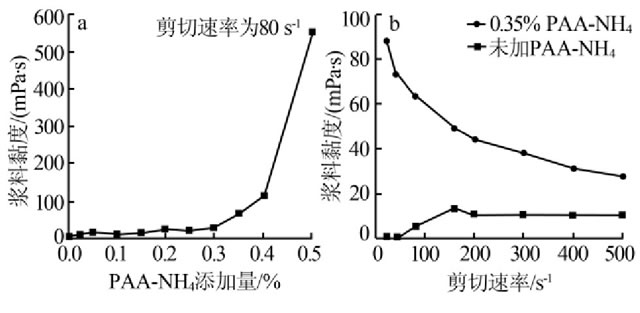

注漿成型時將未經500℃/2 h熱處理的起始粉末調配成分散劑PAA-NH4含量為0~0.5%固含量為30%的水系漿料 (p H約為9) , 其分散程度用黏度值的差異加以評估。圖6a為漿料在剪切速率為80 s條件下的黏度-分散劑添加量相對變化趨勢。由圖6a可發現, 當漿料中分散劑添加量為0~0.3%時漿料的黏度可保持在較低的數值。當分散劑添加量為0時漿料的黏度為8 m Pa·s;當分散劑添加量為0.35%時曲線開始有上升的趨勢, 此時黏度值增加為63 m Pa·s;之后漿料的黏度隨著分散劑添加量的增加呈現快速上升的趨勢。圖6b則進一步顯示出PAA-NH4添加量為0與0.35%時兩種漿料的黏度-剪切速率的變化。由圖6b可知, 在剪切速率的測量范圍 (20~500 s) 內, PAA-NH4的添加造成漿料在各剪切速率下呈現出較高的黏度值。

圖6 漿料黏度與分散劑添加量 (a) 和剪切速率 (b) 的變化趨勢

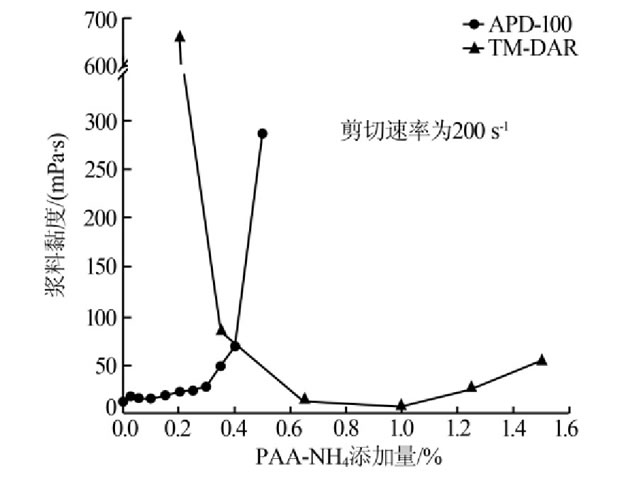

一般而言, Al2O3粉末若以高分子作為分散劑, 其黏度與分散劑添加量的變化趨勢常呈現U形曲線, 即漿料黏度隨分散劑添加量的增加呈現先急劇減小后保持平穩再急劇增大的趨勢[8]。這是因為, 在漿料中添加高分子分散劑有一臨界值, 達到該臨界值時高分子分散劑在粒子表面達到飽和吸收漿料穩定分散, 此時的漿料黏度對應一較小值;當分散劑添加量很過飽和吸收量時, 多余、未吸附的高分子即游離于粒子間;若分散劑添加量過高時, 高分子間則開始產生架橋作用致使黏度開始上升。在實驗中, 未添加分散劑PAA-NH4時漿料便具有較低的黏度, 其原因是起始粉體中既存的有機物在漿料中又發揮其分散效果所致, 當分散劑添加量大于0.35%時, 漿料黏度的急劇上升可能是添加的PAA-NH4與既存的有機物相互架橋造成的。圖7為粒徑相似的商用Al2O3粉末 (TM-DAR) 與實驗用起始Al2O3粉末添加不同量分散劑PAA-NH4制備的固含量為30%漿料的黏度比較。由圖7可知, 在正常情況下分散粒徑約為150 nm固含量為30%的Al2O3漿料時, 分散劑PAA-NH4的添加量應大于0.6%。

圖7 不同PAA-NH4添加量下商用Al2O3粉末與實驗用起始Al2O3粉末制備固含量為30%漿料的黏度比較

根據黏度分析結果, 實驗選定在起始原料APD-100中添加不同量的PAA-NH4制備出注漿成型用的漿料 (分散劑添加量分別為0、0.35%) , 前者是黏度較低的狀態, 后者是漿料中高分子開始連接、黏度開始變大的狀態。以下探討這兩者對于后續陶瓷制程 (生坯狀態與微結構) 及機械強度的影響。

2.3 生坯特性分析

用于抗彎強度測試用的生坯分為3種:一種為單軸加壓成型制得的樣品;另外兩種則為以注漿成型但添加不同量PAA-NH4 (0、0.35%) 制得的樣品。3種生坯密度分別為50.3%、54.5%、53.7%, 依次可知濕式成型方式確實能有效改善粉體粒子的堆排狀況, 其中又以漿料分散狀態較好 (黏度較低) 的效果較佳。圖8為各種生坯破裂面的顯微結構照片。圖8a、b顯示, 單軸加壓成型的生坯, 雖然粉體團粒幾乎全部破裂, 無明顯的缺陷存在, 但原本團粒間的界面及孔洞卻僅是粉體粒子以較為松散的堆積狀態所填充。而以注漿成型但未添加PAA-NH4制備的坯體密度較高, 微結構中大部分區域的粒子均呈均勻的堆積, 但仔細觀察可發現有少數裂縫存在 (圖8c) , 其長度在數微米至十幾微米之間, 這種缺陷的形態、大小與單軸加壓成型者不同, 這是因為注漿成型時泥坯在干燥過程中產生。反觀PAA-NH4添加量為0.35%的生坯, 其密度雖稍低于未添加PAA-NH4的生坯, 但其微結構中卻無裂縫存在 (圖8d) , 其原因是高分子間的架橋現象在坯體干燥過程中也提供了粒子間黏結的作用。以濕式成型法制備生坯的過程中濕坯的干燥是一項重要的程序, 過快或不均一的干燥都可能導致坯體的翹曲、變形或龜裂, 因此常通過控制干燥過程的溫度、濕度使水分得以在坯體不會產生缺陷的情形下全部排除, 然而在粉體粒徑、坯體密度及其尺寸形狀等因素影響下使得溫度與濕度的控制變得非常復雜。實驗中發現, 注漿成型制程中若以高分子聚合物PAA-NH4為分散劑, 則可將添加濃度調整至已很過飽和吸附量但還未開始大量產生分子間架橋的范圍, 在這種情況下可使濕坯中粉體粒子間殘留多余未被吸附的高分子, 在后續的干燥過程中可能對粉體提供足夠的黏結功能, 進而避免微結構中缺陷的生成。

圖8 單軸加壓成型 (a、b) 、無PAA-NH4注漿成型 (c) 、0.35%PAA-NH4注漿成型 (d) 所得生坯SEM照片

2.4 抗彎強度分析

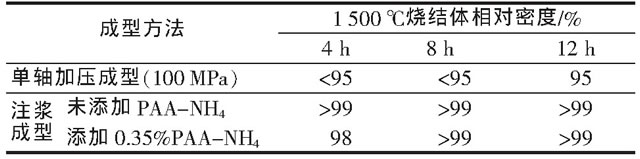

將單軸加壓成型與注漿成型的坯體于1 500℃燒結, 其在各持溫時間下的相對密度列于表1。單軸加壓成型的坯體經1 500℃/12h燒結其密度僅為95%;而注漿成型的坯體, 由于其具有良好的生坯堆積狀況, 于1 500℃燒結4 h其密度可達98%以上。

表1 單軸加壓成型與注漿成型的坯體在1 500℃燒結各持溫時間下的相對密度

單軸加壓成型與注漿成型的坯體于1 500℃燒結后用于強度測試, 各持溫時間下的強度測量結果見圖9。由于強度值除受密度影響外, 陶瓷體中缺陷的大小也是一個重要因素, 故實驗也以SEM檢測表面或破裂面以找出可能的破裂源 (圖10) 。

圖9 單軸加壓成型與注漿成型的坯體于1500℃燒結各持溫時間下的抗彎強度

圖10 單軸加壓成型1 500℃燒結體 (a、b、c) 、注漿成型不添加PAA-NH41 500℃燒結體 (d、e、f) 、注漿成型0.35%PAA-NH41 500℃/12 h及8h燒結體 (g、h) SEM照片

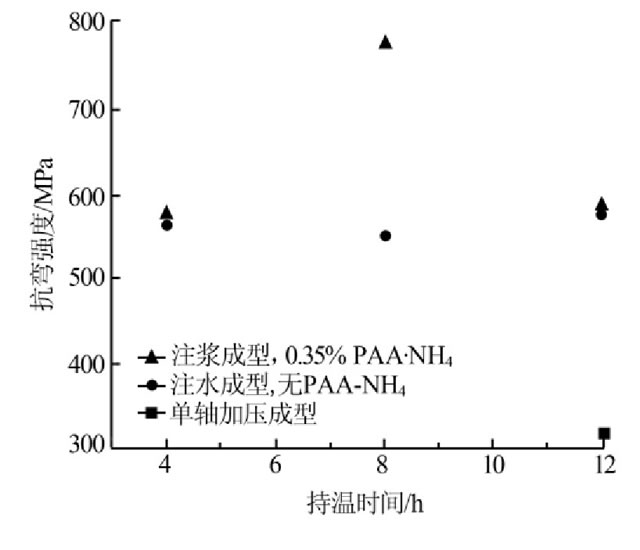

單軸加壓成型的壞體經1 500℃/12 h燒結的樣品抗彎強度僅為310 MPa, 經破裂面檢測發現燒結體中共包含3種缺陷:種是樣品尚未完全致密殘留的孔洞, 大小在1μm以下 (圖10a) ;第二種是少數晶粒異常成長, 長度為10~20μm (圖10b) ;第三種是長度介于50~100μm的裂縫 (圖10c) , 該裂縫的生成是由于生坯微結構不均勻, 破裂團粒內堆積較為緊密的區域與團粒間較為疏松的區域在燒結過程中致密化速度不一致所致, 亦即局部燒結所致。第三種缺陷雖然數量不多, 但其尺寸較大, 是造成樣品強度偏低的主要原因。

注漿成型但未添加PAA-NH4的坯體于1 500℃燒結4、8、12 h其密度均已高于99%, 燒結體強度無太大差異, 介于550~580MPa。經觀察樣品張力面與破裂面發現, 破裂源是在各個樣品中均可觀察到的長條形孔洞 (圖10d、e) , 長度為10~30μm, 該缺陷在生坯中即已存在且燒結后仍無法排除;圖10f所示, 經1 500℃/12 h燒結的樣品也可發現晶粒異常成長, 其尺寸與長條形孔洞類似, 也可視為破裂源之一。

注漿成型添加0.35%PAA-NH4的坯體經1 500℃燒結其抗彎強度隨燒結時間的增加展現出明顯的差異。持溫4h燒結體尚未完全致密化 (密度為98%) 強度較低 (約為574 MPa) ;持溫8h燒結體密度已達99%以上, 且微結構中難以發現缺陷及裂縫, 故強度提升至775MPa;持溫12h微結構中生成相似于其他兩種樣品所含的異常成長經歷 (圖10g) , 導致強度降至585MPa。

由上述對Al2O3燒結體強度與破裂源的分析可知, 經不同成型方式 (單軸加壓成型或注漿成型) 以及成型參數的控制 (漿料中有機分散劑的含量) , 將使生坯及燒結體產生不同尺寸的缺陷并決定其強度的高低, 筆者即是通過漿料特性的改變以及注漿成型法獲得結構均勻無裂縫的生坯, 進而燒制出強度高達775 MPa的Al2O3陶瓷體 (圖10h) , 平均晶粒大小約為1.3μm。照片中較為明顯的晶粒為粉體系統中既存的ZrO2, 其大小在0.3μm以下, 結晶相屬四方晶相。一般對Zr O2韌化Al2O3陶瓷而言, Zr O2添加量若大于15%, 其晶粒大小需控制在接近四方晶相→單斜晶相→ZrO2相的相轉換臨界晶徑 (約0.7μm) , 方能使陶瓷體具有韌性、強度上的提升效果, 然而在此樣品中Zr O2含量僅為5%且粒子小于其相變臨界晶徑, 故陶瓷體的高強度應非由其貢獻。

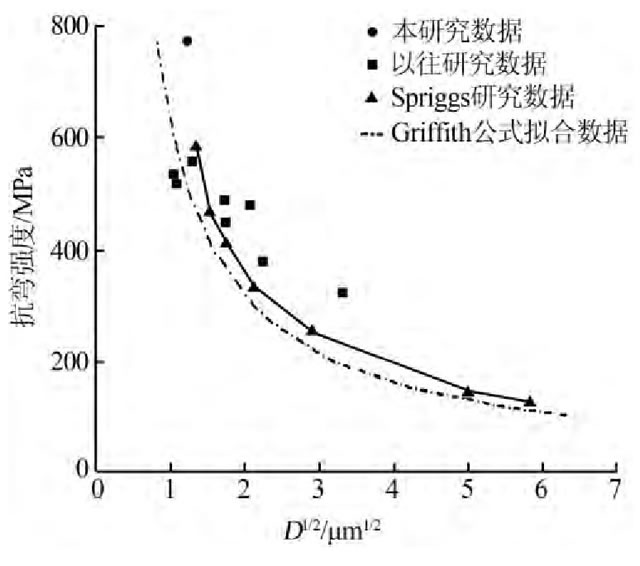

根據Hall-Petch理論[9]縮減陶瓷體晶體尺寸是一種提高強度的有效方法, 故將以往研究與本研究結果列于圖11以觀察強度與晶粒尺寸之間的關系, 其中虛線是根據Griffith理論[10]繪制。由圖11可知, Al2O3陶瓷體強度確實隨著晶粒尺寸縮減而遞增, 如晶粒由30μm減至1~2μm時其強度由100 MPa升至500~600 MPa;Spriggs等[11]以熱壓燒結制備出不同晶粒尺寸的氧化鋁燒結體 (2~100μm) , 其強度的演變與Griffith理論預測趨勢相似。然而觀測更多以往的研究[12-13]數據發現, 強度實驗值偏離預測值是一種常見現象, 這是由于陶瓷體實際情況不符合HallPetch理論假設所致, 亦即裂縫長度不等于晶粒尺寸, 尤其是對晶粒較小燒結體, 一些制程因素 (如對坯體前處理, 對燒結體研磨、拋光, 或樣品的污染等) 而導入的非本質裂縫將是決定陶瓷體強度的主要因素。而本研究制備的高致密、晶粒尺寸約為1.3μm的氧化鋁陶瓷體, 其強度明顯高于具有相同晶粒尺寸的以往研究實驗數據及其理論預測值, 原因在于整體陶瓷制程上對于生坯中裂縫及燒結參數的控制使燒結體中裂縫的長度小于晶粒尺寸, 以Griffith理論推算結果為0.67μm, 僅為晶粒大小的1/2。

圖11 本研究與以往研究制備燒結體樣品抗彎強度與晶粒尺寸的關系

3 結論

研究使用α-Al2O3微粉作為起始原料, 分別利用單軸加壓成型以及注漿成型制備生坯, 通過制程上的改善可制備出高強度氧化鋁陶瓷體。1) 單軸加壓成型前, 先將造粒粉體中既存的有機物通過焙燒的方法脫除, 可促使團粒受壓時由塑性變形轉變為脆性破裂, 生坯微結構中的缺陷密度將大幅下降。2) 注漿成型時PAA-NH4添加量對氧化鋁漿料黏度的影響很大, 當其添加量足以使分散劑分子間開始產生架橋作用時, 漿料黏度也將開始表現出急劇上升的趨勢。3) 經生坯特性 (密度與微結構) 觀察、陶瓷體強度測試及破裂源檢測提出一種漿料設計觀點, 即分散劑添加量應是已很過飽和吸附但還不至于開始大量產生分子間架橋作用, 此時亦是漿料黏度隨分散劑添加量開始急劇上升之處, 多余而未被吸附的高分子可發揮黏結粉末粒子的作用, 可有效避免生坯干燥過程的裂縫生成, 在適當溫度/時間燒結后的致密陶瓷體中無明顯缺陷存在, 因而表現出高達775 MPa強度值。4) 實驗制備氧化鋁陶瓷體的強度高于文獻中相似粒徑大小陶瓷體強度, 主要是因為濕式成型制程的控制有效縮減了燒結體中微裂縫尺寸, 據Griffith理論估算可得裂縫大小僅為晶粒尺寸1/2。